Промышленная революция 4.0

22,178

31

- Фильтр

|

|

vlad21 ( Слушатель ) |

| 30 мар 2017 22:32:36 |

Промышленная революция (Индустрия 4.0)

новая дискуссия Дискуссия 572

Четвертая промышленная революция, более известная как «Индустрия 4.0», получила свое название от инициативы 2011 года, возглавляемой бизнесменами, политиками и учеными, которые определили ее как средство повышения конкурентоспособности обрабатывающей промышленности Германии через усиленную интеграцию «киберфизических систем», или CPS, в заводские процессы.

CPS — это по сути всеобъемлющий термин, который используется в разговорах об интеграции небольших подключенных к Интернету машин и человеческом труде. Руководители предприятий не просто переосмысливают принцип сборочной линии, но и активно создают сеть машин, которые будут не только производить товары с меньшим количеством ошибок, но и смогут автономно изменять производственные шаблоны в соответствии с необходимостью, оставаясь высоко эффективными.

Другими словами, Индустрия 4.0 — производственная сторона, эквивалентная ориентированному на потребителей «Интернету вещей», в котором предметы быта, от автомобилей до тостеров, будут подключены к Интернету.

Это должен быть «совершенно новый подход к производству», как отметила в отчете Industrie 4.0 Working Group, конгломерат крупных промышленников, экспертов в области искусственного интеллекта, экономистов и академиков. Немецкое правительство поддерживает эту идею и принимает «высокотехнологичную стратегию» для подготовки нации, но в целом Индустрия 4.0 должна и уже постепенно захватывает весь мир, хотим мы этого или нет. США, к примеру, последовали примеру Германии и создали некоммерческий консорциум Industrial Internet в 2014 году, которым руководят лидеры промышленности вроде General Electric, AT&T, IBM и Intel.

Впрочем, термин Индустрии 4.0 остается довольно туманным. https://hi-news.ru/business-analitics/industriya-4-0-chto-takoe-chetvertaya-promyshlennaya-revolyuciya.html

новая дискуссия Дискуссия 572

Четвертая промышленная революция, более известная как «Индустрия 4.0», получила свое название от инициативы 2011 года, возглавляемой бизнесменами, политиками и учеными, которые определили ее как средство повышения конкурентоспособности обрабатывающей промышленности Германии через усиленную интеграцию «киберфизических систем», или CPS, в заводские процессы.

CPS — это по сути всеобъемлющий термин, который используется в разговорах об интеграции небольших подключенных к Интернету машин и человеческом труде. Руководители предприятий не просто переосмысливают принцип сборочной линии, но и активно создают сеть машин, которые будут не только производить товары с меньшим количеством ошибок, но и смогут автономно изменять производственные шаблоны в соответствии с необходимостью, оставаясь высоко эффективными.

Другими словами, Индустрия 4.0 — производственная сторона, эквивалентная ориентированному на потребителей «Интернету вещей», в котором предметы быта, от автомобилей до тостеров, будут подключены к Интернету.

Это должен быть «совершенно новый подход к производству», как отметила в отчете Industrie 4.0 Working Group, конгломерат крупных промышленников, экспертов в области искусственного интеллекта, экономистов и академиков. Немецкое правительство поддерживает эту идею и принимает «высокотехнологичную стратегию» для подготовки нации, но в целом Индустрия 4.0 должна и уже постепенно захватывает весь мир, хотим мы этого или нет. США, к примеру, последовали примеру Германии и создали некоммерческий консорциум Industrial Internet в 2014 году, которым руководят лидеры промышленности вроде General Electric, AT&T, IBM и Intel.

Впрочем, термин Индустрии 4.0 остается довольно туманным. https://hi-news.ru/business-analitics/industriya-4-0-chto-takoe-chetvertaya-promyshlennaya-revolyuciya.html

|

|

vlad21 ( Слушатель ) |

| 31 мар 2017 18:39:07 |

Власти: смарт-кварталы появятся в других районах Москвы, если первый опыт удастся

новая дискуссия Новость 551

Технологии «умного квартала» могут быть применены в других районах российской столицы, если пилотный проект в Люблино окажется удачным, сообщает m24.ru со ссылкой на замруководителя департамента информационных технологий Москвы Андрея Белозерова.

По его словам, в Люблино для реализации проекта совместно с префектурой ЮВАО были выбраны шесть многоквартирных домов разных типов, разной этажности и разных лет постройки. Он отмечает, что победителю конкурса на проектирование «смарт-квартала» в первую очередь придется заняться энергоэффективностью.

«В подъездах появятся датчики движения, чтобы свет не горел, когда он никому не нужен. Также появится диммеры, благодаря которым мощность лампочек будет автоматически регулироваться в зависимости от уровня света за окном. Система отопления будет подстраиваться под температуру на улице…Во дворах опробуем раздельный сбор и умную утилизацию мусора, локальный Wi–Fi, видеоаналитику. Например, для отслеживания качества уборки снега», - сказал Белозеров.

Напомним, в конце января стало известно о том, что правительство Москвы в первом квартале 2017 года планирует объявить конкурс на проектирование смарт-квартала с технологиями «умного города».

https://iot.ru/gorodskaya-sreda/vlasti-smart-kvartaly-poyavyatsya-v-drugikh-rayonakh-moskvy-esli-pervyy-opyt-udastsya

новая дискуссия Новость 551

Технологии «умного квартала» могут быть применены в других районах российской столицы, если пилотный проект в Люблино окажется удачным, сообщает m24.ru со ссылкой на замруководителя департамента информационных технологий Москвы Андрея Белозерова.

По его словам, в Люблино для реализации проекта совместно с префектурой ЮВАО были выбраны шесть многоквартирных домов разных типов, разной этажности и разных лет постройки. Он отмечает, что победителю конкурса на проектирование «смарт-квартала» в первую очередь придется заняться энергоэффективностью.

«В подъездах появятся датчики движения, чтобы свет не горел, когда он никому не нужен. Также появится диммеры, благодаря которым мощность лампочек будет автоматически регулироваться в зависимости от уровня света за окном. Система отопления будет подстраиваться под температуру на улице…Во дворах опробуем раздельный сбор и умную утилизацию мусора, локальный Wi–Fi, видеоаналитику. Например, для отслеживания качества уборки снега», - сказал Белозеров.

Напомним, в конце января стало известно о том, что правительство Москвы в первом квартале 2017 года планирует объявить конкурс на проектирование смарт-квартала с технологиями «умного города».

https://iot.ru/gorodskaya-sreda/vlasti-smart-kvartaly-poyavyatsya-v-drugikh-rayonakh-moskvy-esli-pervyy-opyt-udastsya

|

|

vlad21 ( Слушатель ) |

| 02 апр 2017 12:39:38 |

Какие вещи можно назвать умными и как повысить их интеллект?

новая дискуссия Аналитика 455

Разговоры об умных вещах ведутся на протяжении последних нескольких десятилетий. Однако многие люди до сих пор не имеют четкого представления, что же конкретно подразумевается под данным понятием. Производители зачастую лишь жонглируют терминами, ничего по сути не объясняя. Портал iot.ru решил разобраться, какие именно устройства и вещи мы можем назвать умными и что же кроется за данным понятием. источник

новая дискуссия Аналитика 455

Разговоры об умных вещах ведутся на протяжении последних нескольких десятилетий. Однако многие люди до сих пор не имеют четкого представления, что же конкретно подразумевается под данным понятием. Производители зачастую лишь жонглируют терминами, ничего по сути не объясняя. Портал iot.ru решил разобраться, какие именно устройства и вещи мы можем назвать умными и что же кроется за данным понятием. источник

|

|

slavae ( Слушатель ) |

| 25 янв 2018 10:59:16 |

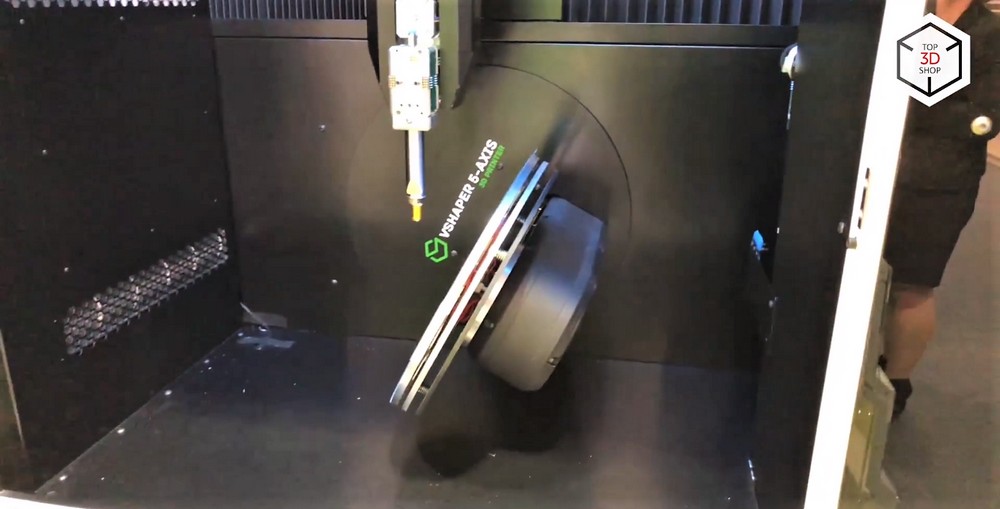

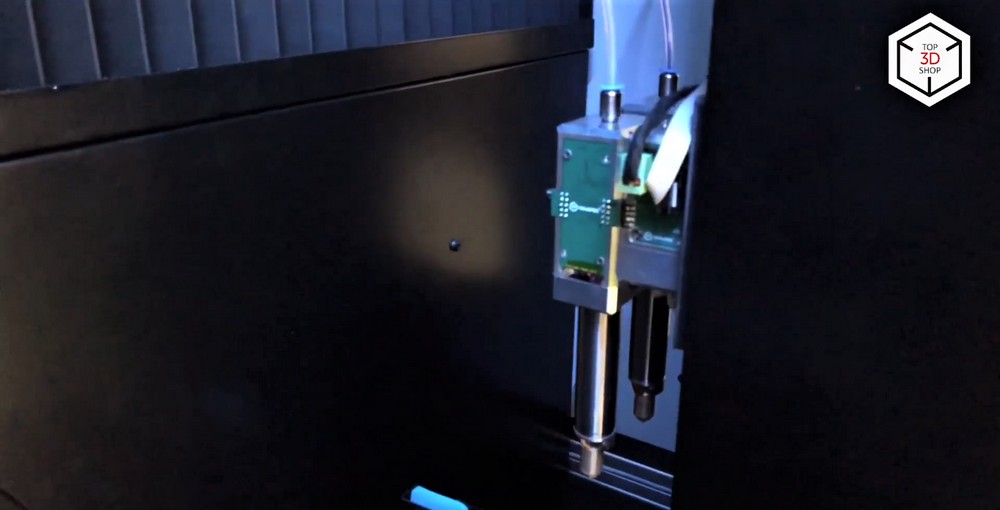

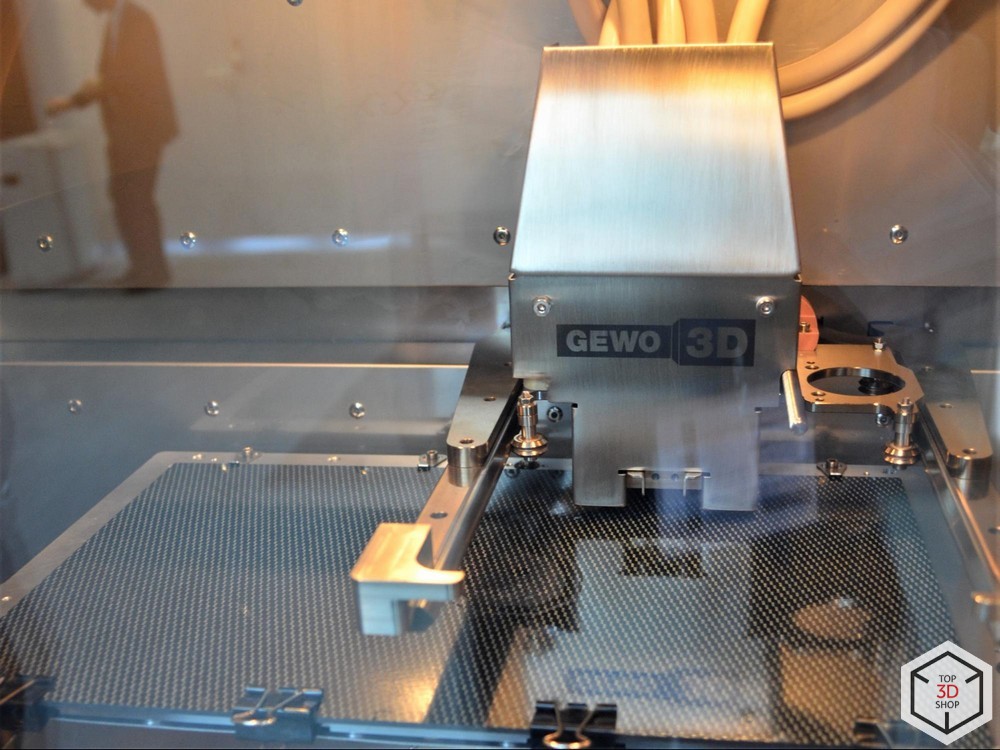

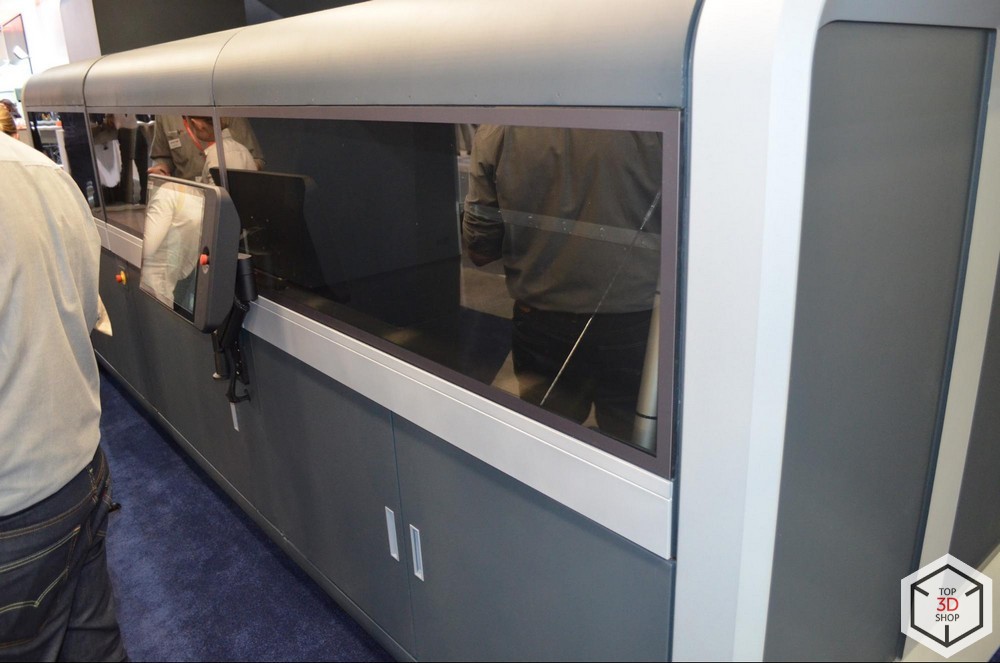

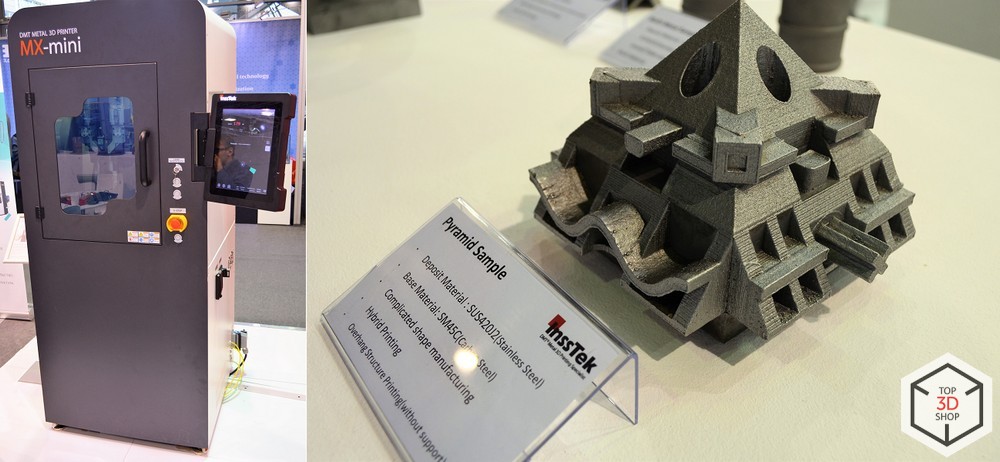

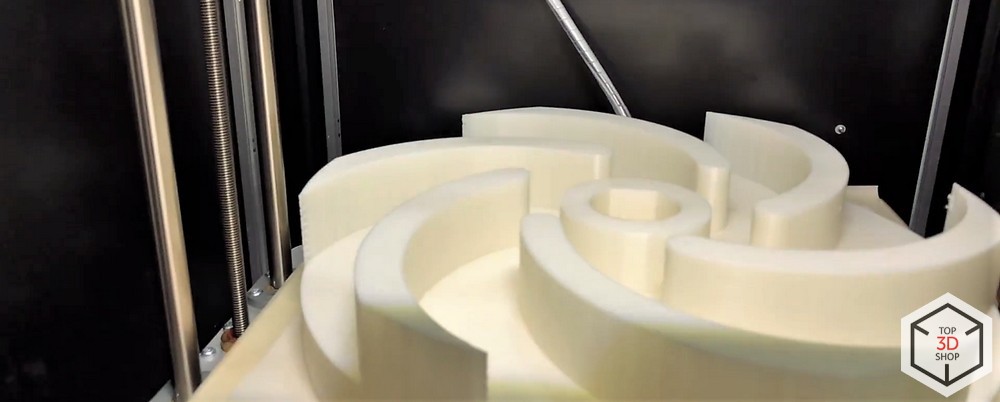

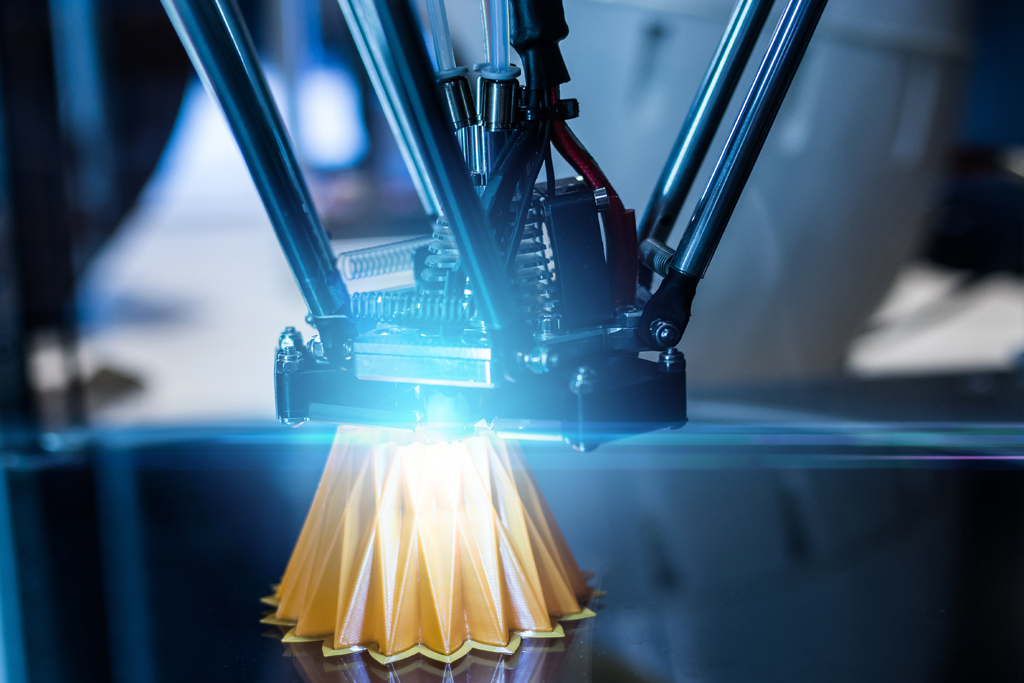

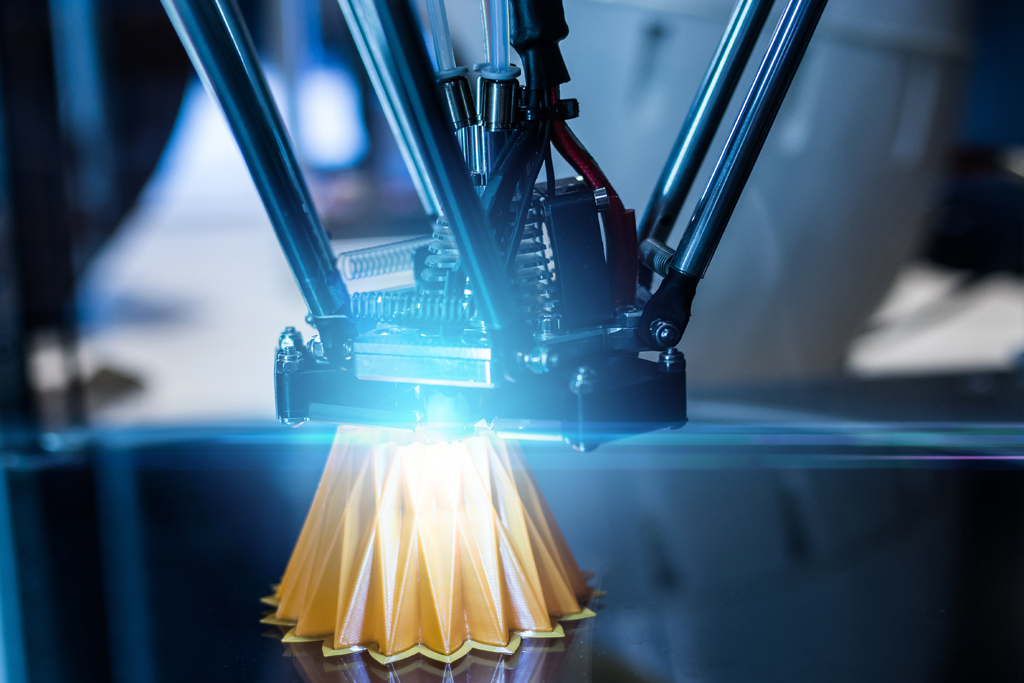

Обзор выставки аддитивных технологий Formnext 2017

новая дискуссия Дискуссия 1.123

Отсюда

Фра́нкфурт-на-Ма́йне, 14-17 ноября 2017.

Formnext — международная выставка и конференция по следующему поколению производственных технологий.

Обзор Василия Киселева, Top 3D Shop.

Этот обзор мы начали готовить еще находясь на выставке, потом обрабатывали фото и видеоматериал, монтировали ролики, собирали информацию, заключали контракты с производителями и поставщиками. Теперь мы можем поделиться всем, что увидели на выставке.

Что это

Formnext 2017 во Франкфурте — самая масштабная в мире выставка посвященная аддитивным технологиям. Это крупнейшая из подобных выставок, посещенных мною в последнее время в США, Европе, Китае, Японии, Англии. В этом году она стала ещё больше, по сравнению с предыдущими. Здесь появилось два полноценных зала, первый посвящен технологиям 3D-печати и 3D-сканирования, второй — аддитивным технологиям в работе с металлом.

В этом видео мы рассказали об увиденном на выставке: это 3D-принтеры для печати высокотемпературными пластиками, 3D-принтеры для печати металлами, решения для обувной промышленности и другие интересные новинки.

Это первая часть — общий обзор экспозиции. В следующих публикациях мы рассмотрим подробнее отдельные категории экспонатов.

Здесь лента сообщений, можно почитать статьи, на которые есть отсылки в этом посте

https://geektimes.ru…hop/posts/

новая дискуссия Дискуссия 1.123

Отсюда

Фра́нкфурт-на-Ма́йне, 14-17 ноября 2017.

Formnext — международная выставка и конференция по следующему поколению производственных технологий.

Обзор Василия Киселева, Top 3D Shop.

Этот обзор мы начали готовить еще находясь на выставке, потом обрабатывали фото и видеоматериал, монтировали ролики, собирали информацию, заключали контракты с производителями и поставщиками. Теперь мы можем поделиться всем, что увидели на выставке.

Что это

Formnext 2017 во Франкфурте — самая масштабная в мире выставка посвященная аддитивным технологиям. Это крупнейшая из подобных выставок, посещенных мною в последнее время в США, Европе, Китае, Японии, Англии. В этом году она стала ещё больше, по сравнению с предыдущими. Здесь появилось два полноценных зала, первый посвящен технологиям 3D-печати и 3D-сканирования, второй — аддитивным технологиям в работе с металлом.

В этом видео мы рассказали об увиденном на выставке: это 3D-принтеры для печати высокотемпературными пластиками, 3D-принтеры для печати металлами, решения для обувной промышленности и другие интересные новинки.

Это первая часть — общий обзор экспозиции. В следующих публикациях мы рассмотрим подробнее отдельные категории экспонатов.

Скрытый текст

https://geektimes.ru…hop/posts/

Отредактировано: slavae - 25 янв 2018 11:06:16

|

|

Вальтерок ( Слушатель ) |

| 17 июл 2018 08:22:38 |

Дроны

новая дискуссия Дискуссия 329

Все идет к тому, что скоро дроны можно будет использовать не столько для разведывания пути, сколько для собственно перемещения себя самого. В небе над Дубаи уже используют дрон Эханг (Ehang), который предназначен стать воздушным беспилотным такси. Вот тут https://drongeek.ru/novinki/ehang-184 более подробно о характеристиках и особенностях дрона.

новая дискуссия Дискуссия 329

Все идет к тому, что скоро дроны можно будет использовать не столько для разведывания пути, сколько для собственно перемещения себя самого. В небе над Дубаи уже используют дрон Эханг (Ehang), который предназначен стать воздушным беспилотным такси. Вот тут https://drongeek.ru/novinki/ehang-184 более подробно о характеристиках и особенностях дрона.

|

|

Slav Rus ( Слушатель ) |

| 21 июл 2018 18:48:55 |

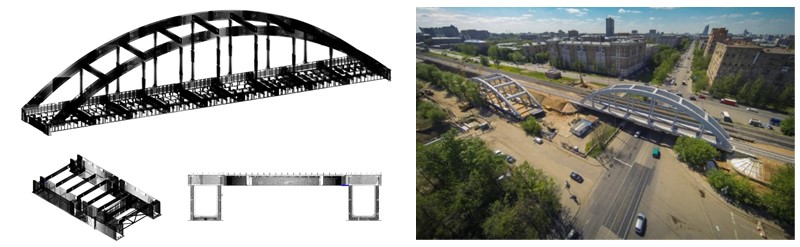

В России создан самый большой в мире 3D-принтер

новая дискуссия Новость 402

Появление 3D-принтеров закономерно привело к идее использования их в строительстве. Невероятно, но с помощью такого устройства из бетона возможно напечатать целый дом.

Благодаря усовершенствованной цементной формуле строительство упрощается, удешевляется и невероятно ускоряется. Несущие конструкции многоэтажного дома с помощью этой технологии можно напечатать всего за несколько часов. В настоящее время их размеры ограничиваются лишь габаритами самих 3D-принтеров.

Строительный бизнес давно сделал запрос на специальное оборудование для печати многоэтажных домов. Российская компания «АМТ-Спецавиа» создала самый большой в мире 3D-принтер. На проходящей в Екатеринбурге выставке «Иннопром-2018» ею было представлено сразу две модели под названием С-300 и С-500. С помощью С-300 заказчик сможет за несколько часов напечатать двухэтажное здание.

Стандартная высота С-500 достигает 15 метров, что позволяет создать пятиэтажное здание. Однако при необходимости ширина его площадки может увеличиться втрое, а высота достигнуть невероятных 80 метров! Это делает российский 3D-принтер на сегодняшний день самым крупногабаритным в мире и позволяет ему напечатать настоящий мини-небоскреб. Скорость укладки бетонного раствора – 2,5 кубометра в час.

Разработчики из разных стран ищут способы эффективно создавать не только несущие стены, но и внутренние, и даже проводку, коммуникации и сантехнику. Будущее строительства явно за 3D-технологиями печати.

Использованы фотографии: http://txapela.ru

https://topcor.ru/19…inobzor.ru

новая дискуссия Новость 402

Появление 3D-принтеров закономерно привело к идее использования их в строительстве. Невероятно, но с помощью такого устройства из бетона возможно напечатать целый дом.

Благодаря усовершенствованной цементной формуле строительство упрощается, удешевляется и невероятно ускоряется. Несущие конструкции многоэтажного дома с помощью этой технологии можно напечатать всего за несколько часов. В настоящее время их размеры ограничиваются лишь габаритами самих 3D-принтеров.

Строительный бизнес давно сделал запрос на специальное оборудование для печати многоэтажных домов. Российская компания «АМТ-Спецавиа» создала самый большой в мире 3D-принтер. На проходящей в Екатеринбурге выставке «Иннопром-2018» ею было представлено сразу две модели под названием С-300 и С-500. С помощью С-300 заказчик сможет за несколько часов напечатать двухэтажное здание.

Стандартная высота С-500 достигает 15 метров, что позволяет создать пятиэтажное здание. Однако при необходимости ширина его площадки может увеличиться втрое, а высота достигнуть невероятных 80 метров! Это делает российский 3D-принтер на сегодняшний день самым крупногабаритным в мире и позволяет ему напечатать настоящий мини-небоскреб. Скорость укладки бетонного раствора – 2,5 кубометра в час.

Разработчики из разных стран ищут способы эффективно создавать не только несущие стены, но и внутренние, и даже проводку, коммуникации и сантехнику. Будущее строительства явно за 3D-технологиями печати.

Использованы фотографии: http://txapela.ru

https://topcor.ru/19…inobzor.ru

|

|

slavae ( Слушатель ) |

| 01 апр 2019 19:12:15 |

3D-печать титана

новая дискуссия Дискуссия 255

Отсюда В комментах данные

Просто космос! Огромная деталь из титана за 6,5 дней

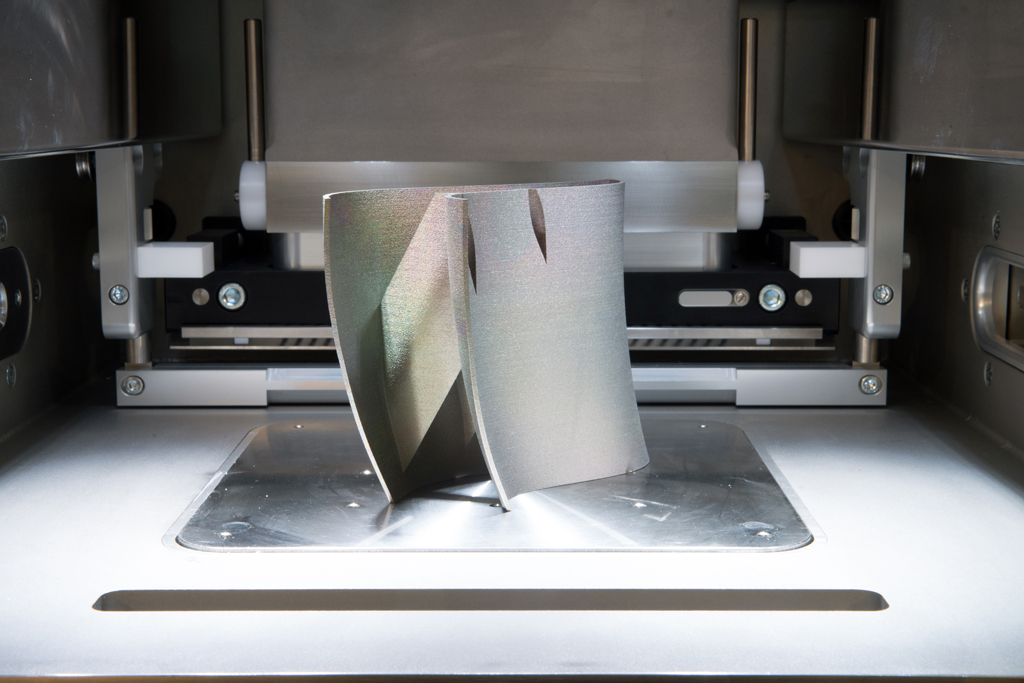

Компания SLM Solutions, лидер в области разработки новейших технологий 3D-печати металлами, выполнила проект по изготовлению титанового изделия для авиакосмической отрасли размером 31 x 22,2 и диаметром 21,9 см.

На сегодняшний день это самая крупная деталь, изготовленная на аддитивной установке SLM 280 с двумя 400-ваттными лазерами. Именно эта машина позволила напечатать изделие такого размера в относительно короткий срок по сравнению с традиционной технологией изготовления.

Стандартный размер платформы построения в 3D-принтерах этого класса составляет 250 мм х 250 мм. Однако SLM 280 имеет увеличенную платформу размером 280 мм х 280 мм, что дает возможность печатать изделия большего размера.

Благодаря разработкам в области 3D-печати металлами по технологии селективного лазерного плавления (в том числе титаном) для нужд авиакосмической промышленности, учитывая высокую прочность и малый вес данного металла, SLM Solutions стала одной из ведущих компаний, выполняющих заказы для производителей комплектного оборудования. SLM Solutions сумела преодолеть ограничения, связанные с размером камеры построения, и другие сложности, возникающие при изготовлении крупных изделий из титана, и продолжает совершенствовать свои технологии в этой области.

Процесс 3D-печати из титанового порошка

Как объясняет Майк Хансен, инженер по внедрению североамериканского подразделения SLM Solutions, успехи в области 3D-печати титаном особенно важны: титан – металл очень твердый и подверженный растрескиванию из-за высоких остаточных напряжений, что стало серьезной проблемой. «Геометрия детали была не особенно сложной, однако трудность заключалась в том, чтобы с использованием аддитивной технологии изготовить из титана столь крупное изделие», – отметил инженер.

Эту задачу помогла решить разработанная и запатентованная SLM Solutions система, состоящая из двух лазеров. Обработка изделия в зоне перекрытия одновременно двумя лазерами позволила не только ускорить процесс печати, но и изготовить изделие большего размера. SLM Solutions провела испытания материала в зоне перекрытия, которые подтвердили отсутствие какой-либо разницы в качестве материала между участками, напечатанными одним лазером, и участками в зоне перекрытия, на которую два лазера воздействовали попеременно. Инженеры SLM Solutions выполнили несколько итераций, чтобы подготовить файл и напечатать несколько пробных образцов с целью убедиться, что задача будет выполнена. Клиенту нужен был способ производства данного изделия, обеспечивающий экономию затрат и времени, а также снижение веса.

«Это изделие примечательно своими размерами и тем фактом, что оно было изготовлено из титана за шесть с половиной дней без перерывов в процессе печати, – говорит Хансен. – То, что 3D-принтер SLM способен работать в течение столь длительного времени, не требуя чистки или иного обслуживания, само по себе чрезвычайно важно».

Хотя обычно технология 3D-печати привлекает к себе внимание своей способностью воспроизводить уникальную геометрию, данное изделие для авиакосмической отрасли не было особенно сложным с этой точки зрения. Однако получить титановую деталь такого размера за столь короткое время едва ли было бы возможно с использованием традиционной технологии механической обработки.

Процесс изготовления средствами традиционной механической обработки занял бы несколько недель

«Технология аддитивного производства не связана ограничениями традиционных станков и инструментов, поэтому мы можем создавать более органичные формы, а весь цикл проектирования и разработки критически важных изделий для авиакосмической промышленности значительно сокращается», – пояснил Хансен.

Ричард Гриллс, доктор наук в области металлургии, руководитель отдела внедрения и технический директор SLM Solutions в Северной Америке, дал следующий комментарий: «Учитывая размеры изделия, процесс изготовления средствами традиционной механической обработки занял бы несколько недель; при этом потребовалось бы четыре или пять переналадок. Иными словами, это было бы очень дорогостоящим процессом. На изготовление изделия по технологии литья ушло бы еще больше времени, поскольку потребовалась бы оснастка, а процесс ее изготовления может занять до шести месяцев. Кроме того, традиционная оснастка имеет высокую стоимость. Мы выполнили задачу намного быстрее, хотя стоимость изделия оказалась выше. Тем не менее, учитывая сэкономленное время, такие затраты оправданы для критически важного изделия такого размера».

Лопатка турбины, напечатанная на аддитивной установке SLM 280HL

SLM Solutions добилась впечатляющих результатов с точки зрения скорости изготовления, качества и плотности конечного изделия. Хансен отметил, что «выполнение строгих требований к качеству и технических условий на материалы при использовании титана в жестко регулируемых отраслях, таких как авиакосмическая и автомобильная промышленность, требует многочисленных испытаний материалов и оптимизации параметров, чтобы убедиться, что заказчик получит именно то, что ему нужно».

Требования к контролю качества в авиакосмической отрасли довольно обширны: для проверки изделия на пустоты или пористость, как правило, применяется такой метод неразрушающего контроля, как компьютерная томография, однако клиент может выбрать разрушающий контроль и разрезать изделие. «Мы сперва провели неразрушающий контроль изделия, а затем испытания в условиях, приближенных к реальным, установив изделие на двигатель и выработав ресурс до разрушения», – говорит Хансен.

По мере развития технологий аддитивного производства компания SLM Solutions наблюдает все больший спрос на свои решения. Однако материалы и процессы изготовления совершенствуются настолько быстро, что стандарты не успевают за ними. «К нам все чаще обращаются компании, которые применяют традиционные технологии, но стремятся к увеличению скорости производства при сохранении качества и хотят воспользоваться преимуществами аддитивного производства, – добавил Хансен. — Эта отрасль меняется буквально каждый день и развивается очень быстро, однако мы наблюдаем разрыв между темпами развития технологий аддитивного производства и способностью некоторых отраслей, в частности авиакосмической и автомобильной, столь же быстро сертифицировать новые материалы и технологии».

Размеры изделия: 31 x 22,2 см, диаметр 21,9 см

Материал: Ti64

Продолжительность печати: 6,5 дней

Аддитивная установка: SLM 280 с двумя лазерами по 400 Вт

новая дискуссия Дискуссия 255

Отсюда В комментах данные

ЦитатаПористость в литье порядка 1,5%, при 3D-печати металлами — менее 0,5. Сравним титановое изделие, полученное традиционным способом / по технологии 3D-печати: прочность на разрыв 860 / 1030 МПа, предел текучести — 758 / 975 МПа, при этом растяжение — 8% / 19%. Зависит от материала. С нержавеющей сталью, к примеру, преимущества будут целиком на стороне классических способов.

Просто космос! Огромная деталь из титана за 6,5 дней

Компания SLM Solutions, лидер в области разработки новейших технологий 3D-печати металлами, выполнила проект по изготовлению титанового изделия для авиакосмической отрасли размером 31 x 22,2 и диаметром 21,9 см.

На сегодняшний день это самая крупная деталь, изготовленная на аддитивной установке SLM 280 с двумя 400-ваттными лазерами. Именно эта машина позволила напечатать изделие такого размера в относительно короткий срок по сравнению с традиционной технологией изготовления.

Стандартный размер платформы построения в 3D-принтерах этого класса составляет 250 мм х 250 мм. Однако SLM 280 имеет увеличенную платформу размером 280 мм х 280 мм, что дает возможность печатать изделия большего размера.

Благодаря разработкам в области 3D-печати металлами по технологии селективного лазерного плавления (в том числе титаном) для нужд авиакосмической промышленности, учитывая высокую прочность и малый вес данного металла, SLM Solutions стала одной из ведущих компаний, выполняющих заказы для производителей комплектного оборудования. SLM Solutions сумела преодолеть ограничения, связанные с размером камеры построения, и другие сложности, возникающие при изготовлении крупных изделий из титана, и продолжает совершенствовать свои технологии в этой области.

Процесс 3D-печати из титанового порошка

Как объясняет Майк Хансен, инженер по внедрению североамериканского подразделения SLM Solutions, успехи в области 3D-печати титаном особенно важны: титан – металл очень твердый и подверженный растрескиванию из-за высоких остаточных напряжений, что стало серьезной проблемой. «Геометрия детали была не особенно сложной, однако трудность заключалась в том, чтобы с использованием аддитивной технологии изготовить из титана столь крупное изделие», – отметил инженер.

Эту задачу помогла решить разработанная и запатентованная SLM Solutions система, состоящая из двух лазеров. Обработка изделия в зоне перекрытия одновременно двумя лазерами позволила не только ускорить процесс печати, но и изготовить изделие большего размера. SLM Solutions провела испытания материала в зоне перекрытия, которые подтвердили отсутствие какой-либо разницы в качестве материала между участками, напечатанными одним лазером, и участками в зоне перекрытия, на которую два лазера воздействовали попеременно. Инженеры SLM Solutions выполнили несколько итераций, чтобы подготовить файл и напечатать несколько пробных образцов с целью убедиться, что задача будет выполнена. Клиенту нужен был способ производства данного изделия, обеспечивающий экономию затрат и времени, а также снижение веса.

«Это изделие примечательно своими размерами и тем фактом, что оно было изготовлено из титана за шесть с половиной дней без перерывов в процессе печати, – говорит Хансен. – То, что 3D-принтер SLM способен работать в течение столь длительного времени, не требуя чистки или иного обслуживания, само по себе чрезвычайно важно».

Хотя обычно технология 3D-печати привлекает к себе внимание своей способностью воспроизводить уникальную геометрию, данное изделие для авиакосмической отрасли не было особенно сложным с этой точки зрения. Однако получить титановую деталь такого размера за столь короткое время едва ли было бы возможно с использованием традиционной технологии механической обработки.

Процесс изготовления средствами традиционной механической обработки занял бы несколько недель

«Технология аддитивного производства не связана ограничениями традиционных станков и инструментов, поэтому мы можем создавать более органичные формы, а весь цикл проектирования и разработки критически важных изделий для авиакосмической промышленности значительно сокращается», – пояснил Хансен.

Ричард Гриллс, доктор наук в области металлургии, руководитель отдела внедрения и технический директор SLM Solutions в Северной Америке, дал следующий комментарий: «Учитывая размеры изделия, процесс изготовления средствами традиционной механической обработки занял бы несколько недель; при этом потребовалось бы четыре или пять переналадок. Иными словами, это было бы очень дорогостоящим процессом. На изготовление изделия по технологии литья ушло бы еще больше времени, поскольку потребовалась бы оснастка, а процесс ее изготовления может занять до шести месяцев. Кроме того, традиционная оснастка имеет высокую стоимость. Мы выполнили задачу намного быстрее, хотя стоимость изделия оказалась выше. Тем не менее, учитывая сэкономленное время, такие затраты оправданы для критически важного изделия такого размера».

Лопатка турбины, напечатанная на аддитивной установке SLM 280HL

SLM Solutions добилась впечатляющих результатов с точки зрения скорости изготовления, качества и плотности конечного изделия. Хансен отметил, что «выполнение строгих требований к качеству и технических условий на материалы при использовании титана в жестко регулируемых отраслях, таких как авиакосмическая и автомобильная промышленность, требует многочисленных испытаний материалов и оптимизации параметров, чтобы убедиться, что заказчик получит именно то, что ему нужно».

Требования к контролю качества в авиакосмической отрасли довольно обширны: для проверки изделия на пустоты или пористость, как правило, применяется такой метод неразрушающего контроля, как компьютерная томография, однако клиент может выбрать разрушающий контроль и разрезать изделие. «Мы сперва провели неразрушающий контроль изделия, а затем испытания в условиях, приближенных к реальным, установив изделие на двигатель и выработав ресурс до разрушения», – говорит Хансен.

По мере развития технологий аддитивного производства компания SLM Solutions наблюдает все больший спрос на свои решения. Однако материалы и процессы изготовления совершенствуются настолько быстро, что стандарты не успевают за ними. «К нам все чаще обращаются компании, которые применяют традиционные технологии, но стремятся к увеличению скорости производства при сохранении качества и хотят воспользоваться преимуществами аддитивного производства, – добавил Хансен. — Эта отрасль меняется буквально каждый день и развивается очень быстро, однако мы наблюдаем разрыв между темпами развития технологий аддитивного производства и способностью некоторых отраслей, в частности авиакосмической и автомобильной, столь же быстро сертифицировать новые материалы и технологии».

Размеры изделия: 31 x 22,2 см, диаметр 21,9 см

Материал: Ti64

Продолжительность печати: 6,5 дней

Аддитивная установка: SLM 280 с двумя лазерами по 400 Вт

Отредактировано: slavae - 01 апр 2019 19:13:48

|

|

slavae ( Слушатель ) |

| 05 апр 2019 11:15:10 |

Выпущен первый в мире гребной винт, созданный на 3D-принтере

новая дискуссия Дискуссия 180

Отсюда

WAAMpeller – первый созданный аддитивным способом гребной винт, получивший типовое одобрение

После более чем полугода напряженной работы изготовленный на 3D-принтере WAAMpeller – первый в своем роде корабельный гребной винт, получивший типовое одобрение, – наконец прошел испытания и был представлен в штаб-квартире Damen Shipyards Group в Нидерландах.

Начало проекту было положено, когда RAMLAB, нидерландская лаборатория аддитивных технологий для судостроения, расположенная в порту Роттердама, представила в сотрудничестве с разработчиком программного обеспечения Autodesk свой первый продукт — прототип корабельного гребного винта, изготовленный по гибридной технологии.

Проект осуществлялся в партнерстве с Promarin, Damen и Bureau Veritas и преследовал цель создания первого в мире напечатанного на 3D-принтере гребного винта, который получил бы типовое одобрение. Винт WAAMpeller назван в честь использованной при его изготовлении аддитивного метода WAAM (Wire and Arc Additive Manufacturing), которая представляет собой быструю и относительно недорогую технологию 3D-печати, широко применяемую RAMLAB.

Этот проект стал отличным примером совместной работы: компания Promarin спроектировала винт WAAMpeller на основе трехлопастной конструкции, аналогичной применяемой на судне Damen Stan Tug 1606, которое использовалось в ходе полномасштабных ходовых испытаний. Компания Damen также предоставила опытно-конструкторскую базу, в то время как RAMLAB, опираясь на решения Autodesk в области аддитивных технологий, робототехники и программного обеспечения и используя технологию WAAM, изготовила гребной винт. Наконец, Bureau Veritas выполнила аудит процесса разработки, изготовления и испытаний.

Монтаж винта WAAMpeller

«Проект WAAMpeller является выдающимся по ряду причин. Впервые в мире на 3D-принтере был напечатан гребной винт, получивший типовое одобрение, причем проект был выполнен всего за 7 месяцев – через год после официального открытия RAMLAB», – отметил директор порта Роттердама Аллард Кастелейн.

«Это стало возможным благодаря усердному труду всех участников проекта. Компании Damen, Autodesk и Bureau Veritas оказывали всестороннюю поддержку на всем протяжении проекта. При доводке WAAMpeller был в полной мере использован опыт Promarin. И наконец, что не менее важно, в RAMLAB был организован круглосуточный производственный процесс, и специалисты лаборатории были доступны в любое время».

Процесс 3D-печати прототипа WAAMpeller был завершен после обязательных испытаний материалов, подтвердивших, что использованный никель-алюминиево-бронзовый сплав соответствует стандартам Bureau Veritas. Затем прототип был отправлен в Лабораторию новых производственных технологий Autodesk в Великобритании для обработки на станке с ЧПУ. Сразу же после завершения проекта команда приступила к изготовлению второго гребного винта WAAMpeller с целью получения типового одобрения.

Напечатанный на 3D-принтере гребной винт крупным планом

«Изготовить второй винт WAAMpeller было значительно проще, потому что мы многому научились при создании прототипа. Преимущественно речь шла о применении оборудования и программного обеспечения, потому что при нанесении 298 слоев никель-алюминиево-бронзового сплава крайне важен жесткий контроль всех технологических параметров», — рассказал Винсент Вегенер, управляющий директор RAMLAB.

Впервые в мире на 3D-принтере был напечатан гребной винт, получивший типовое одобрение, причем проект был выполнен всего за 7 месяцев

Аллард Кастелейн, директор порта Роттердама

Когда второй винт WAAMpeller весом около 180 кг был готов, были проведены обширные испытания, которые начались с установки на судно Damen Stan Tug 1606.

Мартин де Брюйн, управляющий директор Damen по вспомогательным судам, пояснил: «Это судно представляет особый интерес, поскольку оно оснащено двигателем, удовлетворяющим требованиям стандарта Tier III, а следовательно, и более строгим экологическим нормам и правилам, вводимым в портах по всему миру».

Ходовые испытания WAAMpeller были проведены в Дордрехте под наблюдением аудиторов Bureau Veritas. «Задача Bureau Veritas заключалась в том, чтобы проконтролировать каждый этап изготовления и испытаний WAAMpeller, – пояснил Мартин Ньевенхейс, исполнительный директор по морским и оффшорным технологиям Bureau Veritas, Нидерланды. – Мы столкнулись с некоторыми трудностями, но конечный продукт готов для коммерческого применения».

Участники проекта WAAMpeller на презентации своего детища

Представители пяти участников консорциума также присутствовали на испытаниях, которые включали испытания на тяговое усилие на швартовах, испытания скорости хода и аварийного реверса.

«Конечно, перед испытаниями мы все немного нервничали, ведь инновации всегда связаны с долей риска – однако все прошло успешно. Мы рады сообщить, что во всех испытаниях WAAMpeller продемонстрировал качества обычного литого винта. В том числе, были подтверждены аналогичные характеристики при аварийной остановке, то есть при переходе с полного хода на полный реверс, создающем максимальную нагрузку на гребной винт», — заметил Кис Кастерс, инженер-конструктор Damen.

Готовый винт WAAMpeller был официально представлен в штаб-квартире Damen. Этот проект не только демонстрирует уникальные возможности каждого из участников консорциума, но и может иметь важные последствия для судостроения в целом.

«Проект продемонстрировал судостроительной отрасли потенциал технологий 3D-печати в области изготовления судовых деталей, — пояснил Кастелейн. – Мы продолжаем интенсивные исследования в этой очень интересной области».

новая дискуссия Дискуссия 180

Отсюда

WAAMpeller – первый созданный аддитивным способом гребной винт, получивший типовое одобрение

После более чем полугода напряженной работы изготовленный на 3D-принтере WAAMpeller – первый в своем роде корабельный гребной винт, получивший типовое одобрение, – наконец прошел испытания и был представлен в штаб-квартире Damen Shipyards Group в Нидерландах.

Начало проекту было положено, когда RAMLAB, нидерландская лаборатория аддитивных технологий для судостроения, расположенная в порту Роттердама, представила в сотрудничестве с разработчиком программного обеспечения Autodesk свой первый продукт — прототип корабельного гребного винта, изготовленный по гибридной технологии.

Проект осуществлялся в партнерстве с Promarin, Damen и Bureau Veritas и преследовал цель создания первого в мире напечатанного на 3D-принтере гребного винта, который получил бы типовое одобрение. Винт WAAMpeller назван в честь использованной при его изготовлении аддитивного метода WAAM (Wire and Arc Additive Manufacturing), которая представляет собой быструю и относительно недорогую технологию 3D-печати, широко применяемую RAMLAB.

Этот проект стал отличным примером совместной работы: компания Promarin спроектировала винт WAAMpeller на основе трехлопастной конструкции, аналогичной применяемой на судне Damen Stan Tug 1606, которое использовалось в ходе полномасштабных ходовых испытаний. Компания Damen также предоставила опытно-конструкторскую базу, в то время как RAMLAB, опираясь на решения Autodesk в области аддитивных технологий, робототехники и программного обеспечения и используя технологию WAAM, изготовила гребной винт. Наконец, Bureau Veritas выполнила аудит процесса разработки, изготовления и испытаний.

Монтаж винта WAAMpeller

«Проект WAAMpeller является выдающимся по ряду причин. Впервые в мире на 3D-принтере был напечатан гребной винт, получивший типовое одобрение, причем проект был выполнен всего за 7 месяцев – через год после официального открытия RAMLAB», – отметил директор порта Роттердама Аллард Кастелейн.

«Это стало возможным благодаря усердному труду всех участников проекта. Компании Damen, Autodesk и Bureau Veritas оказывали всестороннюю поддержку на всем протяжении проекта. При доводке WAAMpeller был в полной мере использован опыт Promarin. И наконец, что не менее важно, в RAMLAB был организован круглосуточный производственный процесс, и специалисты лаборатории были доступны в любое время».

Процесс 3D-печати прототипа WAAMpeller был завершен после обязательных испытаний материалов, подтвердивших, что использованный никель-алюминиево-бронзовый сплав соответствует стандартам Bureau Veritas. Затем прототип был отправлен в Лабораторию новых производственных технологий Autodesk в Великобритании для обработки на станке с ЧПУ. Сразу же после завершения проекта команда приступила к изготовлению второго гребного винта WAAMpeller с целью получения типового одобрения.

Напечатанный на 3D-принтере гребной винт крупным планом

«Изготовить второй винт WAAMpeller было значительно проще, потому что мы многому научились при создании прототипа. Преимущественно речь шла о применении оборудования и программного обеспечения, потому что при нанесении 298 слоев никель-алюминиево-бронзового сплава крайне важен жесткий контроль всех технологических параметров», — рассказал Винсент Вегенер, управляющий директор RAMLAB.

Впервые в мире на 3D-принтере был напечатан гребной винт, получивший типовое одобрение, причем проект был выполнен всего за 7 месяцев

Аллард Кастелейн, директор порта Роттердама

Когда второй винт WAAMpeller весом около 180 кг был готов, были проведены обширные испытания, которые начались с установки на судно Damen Stan Tug 1606.

Мартин де Брюйн, управляющий директор Damen по вспомогательным судам, пояснил: «Это судно представляет особый интерес, поскольку оно оснащено двигателем, удовлетворяющим требованиям стандарта Tier III, а следовательно, и более строгим экологическим нормам и правилам, вводимым в портах по всему миру».

Ходовые испытания WAAMpeller были проведены в Дордрехте под наблюдением аудиторов Bureau Veritas. «Задача Bureau Veritas заключалась в том, чтобы проконтролировать каждый этап изготовления и испытаний WAAMpeller, – пояснил Мартин Ньевенхейс, исполнительный директор по морским и оффшорным технологиям Bureau Veritas, Нидерланды. – Мы столкнулись с некоторыми трудностями, но конечный продукт готов для коммерческого применения».

Участники проекта WAAMpeller на презентации своего детища

Представители пяти участников консорциума также присутствовали на испытаниях, которые включали испытания на тяговое усилие на швартовах, испытания скорости хода и аварийного реверса.

«Конечно, перед испытаниями мы все немного нервничали, ведь инновации всегда связаны с долей риска – однако все прошло успешно. Мы рады сообщить, что во всех испытаниях WAAMpeller продемонстрировал качества обычного литого винта. В том числе, были подтверждены аналогичные характеристики при аварийной остановке, то есть при переходе с полного хода на полный реверс, создающем максимальную нагрузку на гребной винт», — заметил Кис Кастерс, инженер-конструктор Damen.

Готовый винт WAAMpeller был официально представлен в штаб-квартире Damen. Этот проект не только демонстрирует уникальные возможности каждого из участников консорциума, но и может иметь важные последствия для судостроения в целом.

«Проект продемонстрировал судостроительной отрасли потенциал технологий 3D-печати в области изготовления судовых деталей, — пояснил Кастелейн. – Мы продолжаем интенсивные исследования в этой очень интересной области».

|

|

slavae ( Слушатель ) |

| 05 апр 2019 11:16:40 |

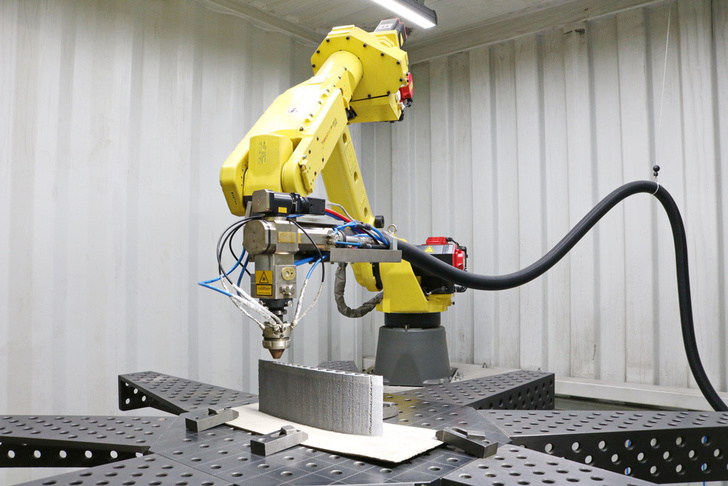

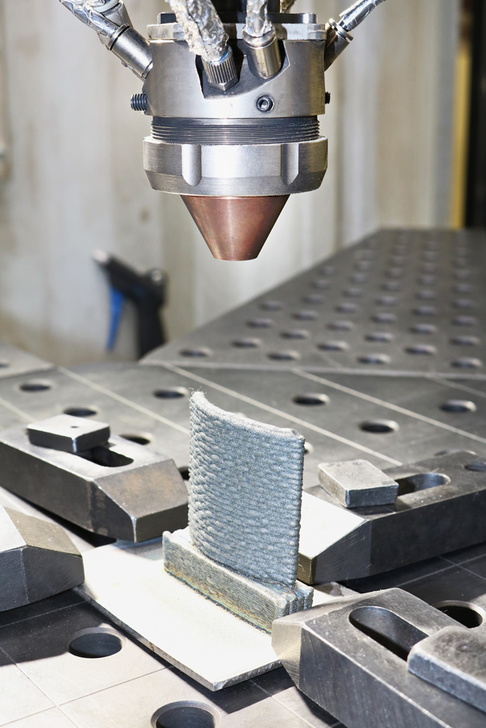

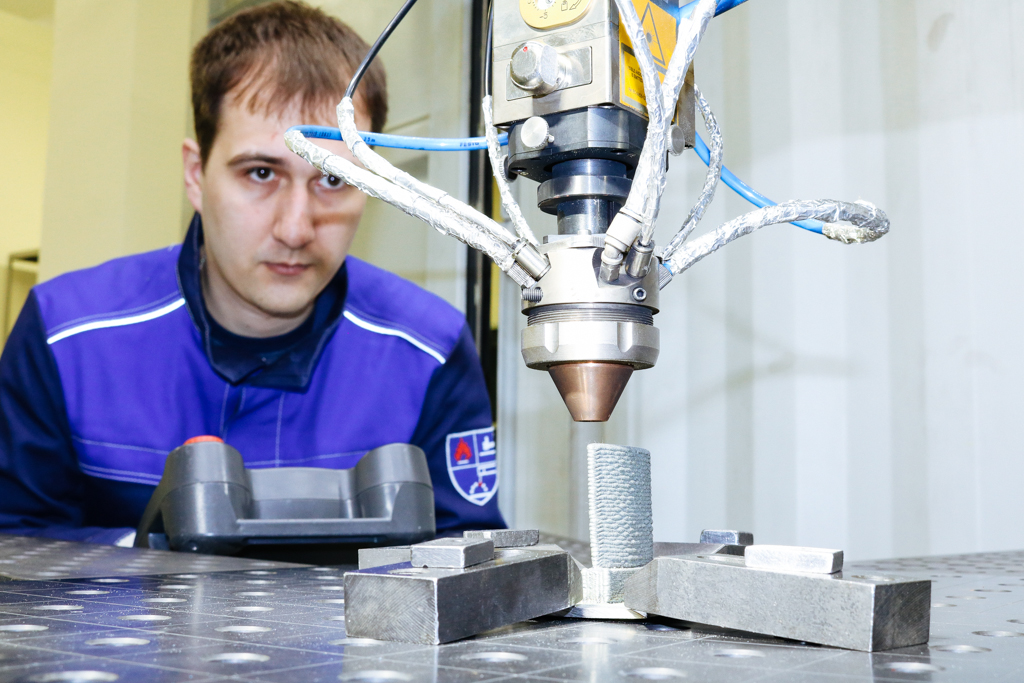

ОДК ввела в эксплуатацию самую большую в России установку прямого лазерного выращивания

новая дискуссия Новость 315

Отсюда

Освоение технологии производства крупногабаритных деталей для промышленных газотурбинных двигателей в лаборатории аддитивных технологий началось в самарском ПАО «Кузнецов» (входит в Объединенную двигателестроительную корпорацию Госкорпорации Ростех). В эксплуатацию запущена самая большая в России установка прямого лазерного выращивания из порошковых металлических материалов. Созданное в РФ оборудование позволяет производить детали до 2,5 м в диаметре.

Технология заключается в послойном создании крупногабаритных корпусных деталей на станке 3D-печати. Струя металлического порошка подается на заготовку, а лазерный луч разогревает порошок для его сплавления. Сама установка представляет собой прозрачную герметичную камеру. Вся работа проводится роботом, рука которого снабжена специальной распылительной головкой, позволяющей менять вид подаваемого порошка непосредственно в процессе выращивания.

«Аддитивные технологии активно внедряются на производствах Ростеха. Прежде всего — в двигателестроении, где 3D-печать дает неоспоримые преимущества и новый уровень возможностей. Такие технологии позволяют сократить цикл изготовления деталей более чем в 2 раза, уменьшить количество элементов итоговой конструкции, они более экономичны и экологичны. К 2021 году на базе ПАО „Кузнецов“ этим методом планируется изготавливать более 50 элементов для современных газотурбинных двигателей», — сказал исполнительный директор Ростеха Олег Евтушенко.

В качестве пилотных изделий были выбраны детали для индустриального газотурбинного двигателя НК-36СТ. Специалисты предприятия также проводят исследования свойств всех выращенных образцов.

В ПАО «Кузнецов» работы по данному направлению ведутся в рамках федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2014-2020 годы».

Заказчиком работ выступает Министерство высшего образования и науки Российской Федерации, исполнителем и создателем оборудования 3D-печати — Санкт-Петербургский политехнический университет Петра Великого, индустриальным партнером — ПАО «Кузнецов». В качестве соисполнителя выступает Самарский университет, который произвел сопло для коаксиальной подачи металлического порошка.

АО «Объединенная двигателестроительная корпорация» (входит в Госкорпорацию Ростех) — интегрированная структура, специализирующаяся на разработке, серийном изготовлении и сервисном обслуживании двигателей для военной и гражданской авиации, космических программ и военно-морского флота, а также нефтегазовой промышленности и энергетики. Одним из приоритетных направлений деятельности ОДК является реализация комплексных программ развития предприятий отрасли с внедрением новых технологий, соответствующих международным стандартам.

новая дискуссия Новость 315

Отсюда

Освоение технологии производства крупногабаритных деталей для промышленных газотурбинных двигателей в лаборатории аддитивных технологий началось в самарском ПАО «Кузнецов» (входит в Объединенную двигателестроительную корпорацию Госкорпорации Ростех). В эксплуатацию запущена самая большая в России установка прямого лазерного выращивания из порошковых металлических материалов. Созданное в РФ оборудование позволяет производить детали до 2,5 м в диаметре.

Технология заключается в послойном создании крупногабаритных корпусных деталей на станке 3D-печати. Струя металлического порошка подается на заготовку, а лазерный луч разогревает порошок для его сплавления. Сама установка представляет собой прозрачную герметичную камеру. Вся работа проводится роботом, рука которого снабжена специальной распылительной головкой, позволяющей менять вид подаваемого порошка непосредственно в процессе выращивания.

«Аддитивные технологии активно внедряются на производствах Ростеха. Прежде всего — в двигателестроении, где 3D-печать дает неоспоримые преимущества и новый уровень возможностей. Такие технологии позволяют сократить цикл изготовления деталей более чем в 2 раза, уменьшить количество элементов итоговой конструкции, они более экономичны и экологичны. К 2021 году на базе ПАО „Кузнецов“ этим методом планируется изготавливать более 50 элементов для современных газотурбинных двигателей», — сказал исполнительный директор Ростеха Олег Евтушенко.

В качестве пилотных изделий были выбраны детали для индустриального газотурбинного двигателя НК-36СТ. Специалисты предприятия также проводят исследования свойств всех выращенных образцов.

В ПАО «Кузнецов» работы по данному направлению ведутся в рамках федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2014-2020 годы».

Заказчиком работ выступает Министерство высшего образования и науки Российской Федерации, исполнителем и создателем оборудования 3D-печати — Санкт-Петербургский политехнический университет Петра Великого, индустриальным партнером — ПАО «Кузнецов». В качестве соисполнителя выступает Самарский университет, который произвел сопло для коаксиальной подачи металлического порошка.

АО «Объединенная двигателестроительная корпорация» (входит в Госкорпорацию Ростех) — интегрированная структура, специализирующаяся на разработке, серийном изготовлении и сервисном обслуживании двигателей для военной и гражданской авиации, космических программ и военно-морского флота, а также нефтегазовой промышленности и энергетики. Одним из приоритетных направлений деятельности ОДК является реализация комплексных программ развития предприятий отрасли с внедрением новых технологий, соответствующих международным стандартам.

|

|

slavae ( Слушатель ) |

| 16 апр 2019 10:56:23 |

Ещё одни напечатали двигатель для ракеты

новая дискуссия Дискуссия 174

Отсюда

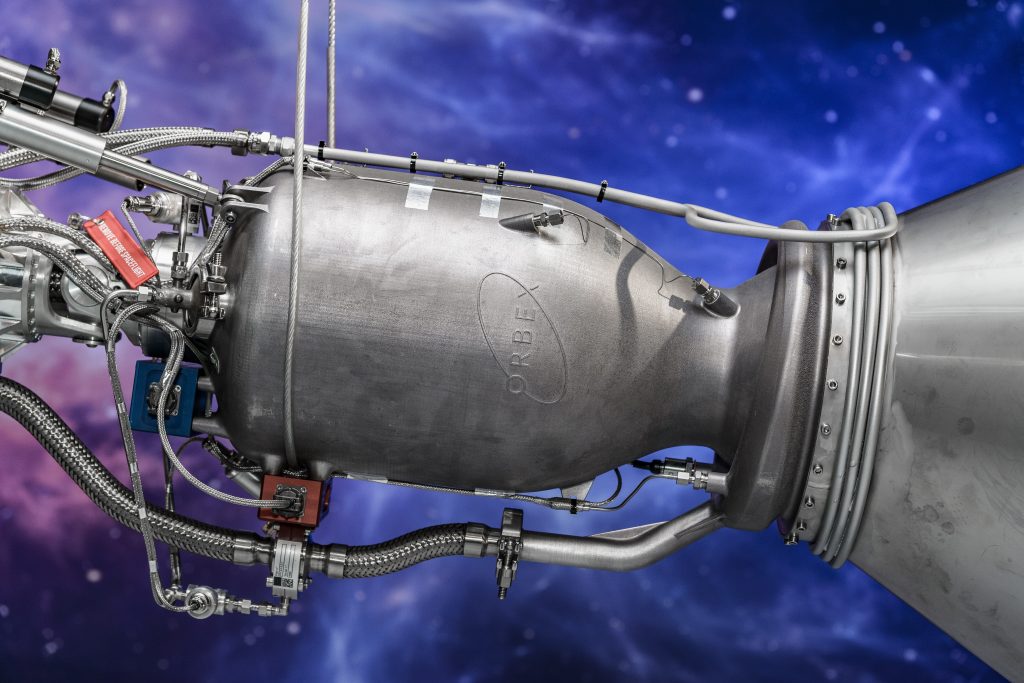

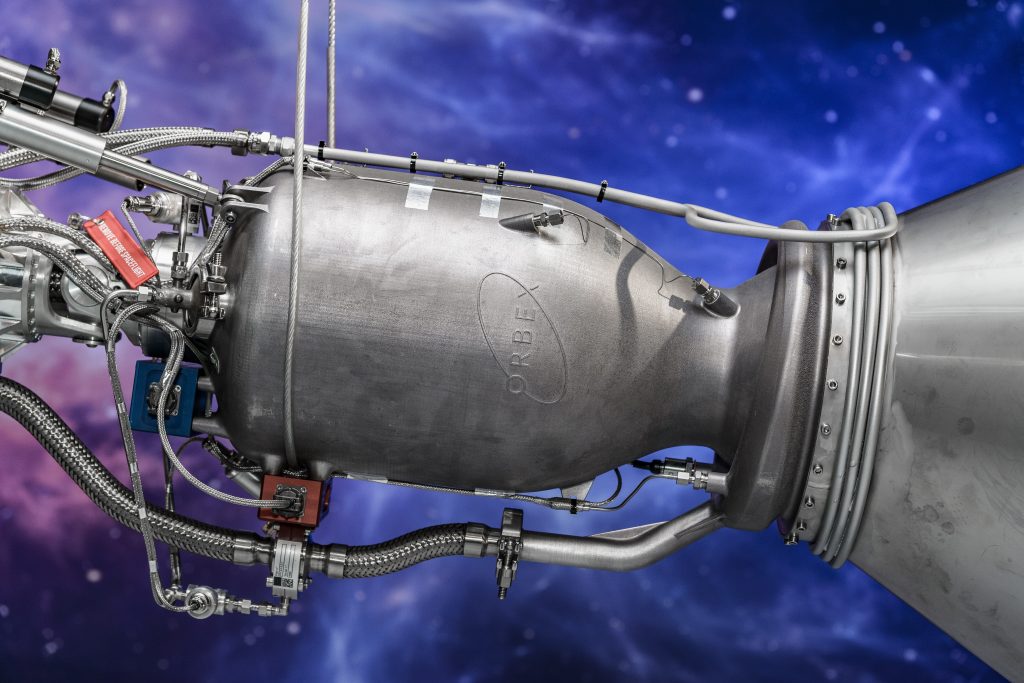

SLM-технология бьет рекорды: напечатан самый большой (напечатанный) ракетный двигатель

Ракета Prime компании Orbex. Фото: Orbex

Производитель металлических аддитивных установок SLM Solutions изготовил для британской аэрокосмической компании Orbex двигатель, который назван самым большим в мире ракетным двигателем, созданным с помощью 3D-печати».

Двигатель для коммерческой орбитальной ракеты-носителя Prime был напечатан на 3D-принтере как цельнометаллическое изделие и будет использоваться для доставки на орбиту небольших спутников. Ракета Prime была недавно официально представлена в ходе церемонии открытия нового головного предприятия Orbex в Форресе (Шотландия), созданного при поддержке фонда Европейской комиссии Horizon 2020, Космического агентства Великобритании (UKSA) и других частных и общественных организаций.

На торжественной церемонии Грэм Тернок, исполнительный директор UKSA, заявил: «Новый проектный комплекс Orbex – еще один шаг Великобритании к самостоятельным коммерческим запускам ракет. Это укрепление ее лидерских позиций в Европе в глазах тех, кто устремляет свой взор на орбиту Земли и за ее пределы в поиске новых возможностей».

Исполнительный директор Космического агентства Великобритании Грэм Тернок выступает на официальной презентации ракеты Prime. Фото: Orbex

От безвестного стартапа до инвестиций в 40 миллионов долларов

Orbex была основана в 2015 году с целью вывода на земную орбиту коммерческих аппаратов формата «кубсат» – небольших спутников с массой в несколько килограммов. Компания работала «в режиме невидимости» до июля 2018, когда она объявила о привлечении частного и государственного финансирования в размере 30 млн фунтов стерлингов (40 млн долларов США). Тогда же была официально подтверждена информация о том, что UKSA предоставит Orbex возможность производить запуски с космодрома в Сазерленде, используя его совместно с американским конкурентом – компанией Rocket Lab.

Благодаря 3D-печати Prime стала на 30% легче и на 20% эффективнее по сравнению с любой другой ракетой-носителем этой категории

Легкая ракета-носитель Prime от Orbex заправляется жидким кислородом и пропаном – газом, который является нетоксичной и более дешевой альтернативой водороду. Как и у многих других современных ракет, разгонный блок Prime рассчитан на многократное использование, что снижает объем отходов, возникающих в процессе запуска.

Ракета Prime высотой 19 м и диаметром 1,3 м способна доставлять полезную нагрузку в 150 кг на высоту до 500 км. В этом отношении она сопоставима с ракетой Electron компании Rocket Lab, полезная нагрузка которой составляет от 150 до 225 кг, однако следует учесть, что в этих двух ракетах используются разные виды топлива.

3D-печать двигателя для ракеты Prime

Двигатель для ракеты Prime был напечатан компанией SLM Solutions на крупноформатном 3D-принтере SLM 800. Камера построения SLM 800 имеет размер 260x500 мм и позволяет печатать детали высотой до 800 мм – то, что необходимо для двигателя Orbex.

Крупный план двигателя ракеты Prime, напечатанного как единое целое. Фото: Orbex

Двигатель был изготовлен из никелевого сплава, и аддитивный способ производства позволил Orbex затратить на 90% меньше времени и сократить расходы более чем на 50% по сравнению с традиционной обработкой на станках с ЧПУ. Кроме того, по мнению специалистов, такой способ изготовления двигателя дал возможность сделать ракету Prime «на 30% легче и на 20% эффективнее по сравнению с любой другой ракетой-носителем этой категории». На этапе разработки концепции стратегический инвестор Orbex – компания Elecnor Deimos Space продемонстрировала, что масса ракеты Prime составляет всего 18 тонн.

Один из ключевых факторов в процессе производства двигателя – 3D-печать металлом в виде цельного изделия, что существенно повышает его общую надежность в силу отсутствия каких-либо стыков и швов. Рассказывая о процессе создания двигателя, Лукас Панкевич, специалист SLM Solutions по применению 3D-печати, отмечает: «Мы стремились оправдать ожидания команды Orbex в отношении качества и сделать двигатель пригодным для аддитивного производства без ущерба для его функциональности. При подготовке данных была индивидуально настроена каждая поддерживающая структура, чтобы обеспечить наилучшее качество в каждой секции двигателя, учитывая, помимо прочего, процесс постобработки».

Ждем запуска в 2021 году!

В индустрии частных космических запусков появляется все больше конкурентов, которые спешат занять место лидера на коммерческом рынке. Стремясь снизить уровень затрат и разрабатывать новые, облегченные конструкции, многие производители в этой сфере прибегают к использованию 3D-принтеров для производства двигателей. Так, 3D-печать использовалась при создании двигателя Superdraco компании Space X, двигателя AR1 (Aerojet Rocketdyne), двигателя Rutherford (Rocket Lab) и отдельных деталей двигателей серии BE компании Blue Origin.

Первый запуск ракеты Orbex Prime с напечатанным на 3D-принтере двигателем запланирован на 2021 год – это будет вывод экспериментальной полезной нагрузки для компании Surrey Satellite Technology, являющейся лидером в области применения 3D-печати.

Выступая на церемонии официального представления ракеты Prime, Крис Лармор, генеральный директор Orbex, отметил: «Сегодня компания Orbex сделала несколько больших шагов вперед, создав нечто уникальное для Европы — хорошо финансируемый частный проект по запуску микроспутников, за которым стоят отличные производственные возможности, тесное сотрудничество с промышленными предприятиями и быстрый рост числа коммерческих клиентов».

Перевод с английского. Оригинал этого материала на сайте 3dprintingindustry.com

новая дискуссия Дискуссия 174

Отсюда

SLM-технология бьет рекорды: напечатан самый большой (напечатанный) ракетный двигатель

Ракета Prime компании Orbex. Фото: Orbex

Производитель металлических аддитивных установок SLM Solutions изготовил для британской аэрокосмической компании Orbex двигатель, который назван самым большим в мире ракетным двигателем, созданным с помощью 3D-печати».

Двигатель для коммерческой орбитальной ракеты-носителя Prime был напечатан на 3D-принтере как цельнометаллическое изделие и будет использоваться для доставки на орбиту небольших спутников. Ракета Prime была недавно официально представлена в ходе церемонии открытия нового головного предприятия Orbex в Форресе (Шотландия), созданного при поддержке фонда Европейской комиссии Horizon 2020, Космического агентства Великобритании (UKSA) и других частных и общественных организаций.

На торжественной церемонии Грэм Тернок, исполнительный директор UKSA, заявил: «Новый проектный комплекс Orbex – еще один шаг Великобритании к самостоятельным коммерческим запускам ракет. Это укрепление ее лидерских позиций в Европе в глазах тех, кто устремляет свой взор на орбиту Земли и за ее пределы в поиске новых возможностей».

Исполнительный директор Космического агентства Великобритании Грэм Тернок выступает на официальной презентации ракеты Prime. Фото: Orbex

От безвестного стартапа до инвестиций в 40 миллионов долларов

Orbex была основана в 2015 году с целью вывода на земную орбиту коммерческих аппаратов формата «кубсат» – небольших спутников с массой в несколько килограммов. Компания работала «в режиме невидимости» до июля 2018, когда она объявила о привлечении частного и государственного финансирования в размере 30 млн фунтов стерлингов (40 млн долларов США). Тогда же была официально подтверждена информация о том, что UKSA предоставит Orbex возможность производить запуски с космодрома в Сазерленде, используя его совместно с американским конкурентом – компанией Rocket Lab.

Благодаря 3D-печати Prime стала на 30% легче и на 20% эффективнее по сравнению с любой другой ракетой-носителем этой категории

Легкая ракета-носитель Prime от Orbex заправляется жидким кислородом и пропаном – газом, который является нетоксичной и более дешевой альтернативой водороду. Как и у многих других современных ракет, разгонный блок Prime рассчитан на многократное использование, что снижает объем отходов, возникающих в процессе запуска.

Ракета Prime высотой 19 м и диаметром 1,3 м способна доставлять полезную нагрузку в 150 кг на высоту до 500 км. В этом отношении она сопоставима с ракетой Electron компании Rocket Lab, полезная нагрузка которой составляет от 150 до 225 кг, однако следует учесть, что в этих двух ракетах используются разные виды топлива.

3D-печать двигателя для ракеты Prime

Двигатель для ракеты Prime был напечатан компанией SLM Solutions на крупноформатном 3D-принтере SLM 800. Камера построения SLM 800 имеет размер 260x500 мм и позволяет печатать детали высотой до 800 мм – то, что необходимо для двигателя Orbex.

Крупный план двигателя ракеты Prime, напечатанного как единое целое. Фото: Orbex

Двигатель был изготовлен из никелевого сплава, и аддитивный способ производства позволил Orbex затратить на 90% меньше времени и сократить расходы более чем на 50% по сравнению с традиционной обработкой на станках с ЧПУ. Кроме того, по мнению специалистов, такой способ изготовления двигателя дал возможность сделать ракету Prime «на 30% легче и на 20% эффективнее по сравнению с любой другой ракетой-носителем этой категории». На этапе разработки концепции стратегический инвестор Orbex – компания Elecnor Deimos Space продемонстрировала, что масса ракеты Prime составляет всего 18 тонн.

Один из ключевых факторов в процессе производства двигателя – 3D-печать металлом в виде цельного изделия, что существенно повышает его общую надежность в силу отсутствия каких-либо стыков и швов. Рассказывая о процессе создания двигателя, Лукас Панкевич, специалист SLM Solutions по применению 3D-печати, отмечает: «Мы стремились оправдать ожидания команды Orbex в отношении качества и сделать двигатель пригодным для аддитивного производства без ущерба для его функциональности. При подготовке данных была индивидуально настроена каждая поддерживающая структура, чтобы обеспечить наилучшее качество в каждой секции двигателя, учитывая, помимо прочего, процесс постобработки».

Ждем запуска в 2021 году!

В индустрии частных космических запусков появляется все больше конкурентов, которые спешат занять место лидера на коммерческом рынке. Стремясь снизить уровень затрат и разрабатывать новые, облегченные конструкции, многие производители в этой сфере прибегают к использованию 3D-принтеров для производства двигателей. Так, 3D-печать использовалась при создании двигателя Superdraco компании Space X, двигателя AR1 (Aerojet Rocketdyne), двигателя Rutherford (Rocket Lab) и отдельных деталей двигателей серии BE компании Blue Origin.

Первый запуск ракеты Orbex Prime с напечатанным на 3D-принтере двигателем запланирован на 2021 год – это будет вывод экспериментальной полезной нагрузки для компании Surrey Satellite Technology, являющейся лидером в области применения 3D-печати.

Выступая на церемонии официального представления ракеты Prime, Крис Лармор, генеральный директор Orbex, отметил: «Сегодня компания Orbex сделала несколько больших шагов вперед, создав нечто уникальное для Европы — хорошо финансируемый частный проект по запуску микроспутников, за которым стоят отличные производственные возможности, тесное сотрудничество с промышленными предприятиями и быстрый рост числа коммерческих клиентов».

Перевод с английского. Оригинал этого материала на сайте 3dprintingindustry.com

|

|

Slav Rus ( Слушатель ) |

| 17 апр 2019 19:37:27 |

Аддитивные технологии в действии

новая дискуссия Статья 215

17 АПРЕЛЯ 2019

Сегодня аддитивные технологии активно применяются на различных производствах по всему миру. Одним из главных российских драйверов внедрения промышленной 3D-печати является Ростех и входящая в его состав Объединенная двигателестроительная корпорация (ОДК).

О преимуществах аддитивного производства, инновационных методах промышленной 3D-печати и о том как «вырастить» двигатель при помощи лазера – в нашем материале.

Аддитивные технологии: основа промышленной революции

ОДК: драйвер внедрения аддитивных технологий

Лазерное выращивание

Электронно-лучевая плавка

https://rostec.ru/ne…-deystvii/

новая дискуссия Статья 215

17 АПРЕЛЯ 2019

Сегодня аддитивные технологии активно применяются на различных производствах по всему миру. Одним из главных российских драйверов внедрения промышленной 3D-печати является Ростех и входящая в его состав Объединенная двигателестроительная корпорация (ОДК).

О преимуществах аддитивного производства, инновационных методах промышленной 3D-печати и о том как «вырастить» двигатель при помощи лазера – в нашем материале.

Аддитивные технологии: основа промышленной революции

Скрытый текст

ОДК: драйвер внедрения аддитивных технологий

Скрытый текст

Лазерное выращивание

Скрытый текст

Электронно-лучевая плавка

Скрытый текст

|

|

slavae ( Слушатель ) |

| 23 апр 2019 17:21:11 |

9 шагов к созданию аддитивного центра на предприятии

новая дискуссия Дискуссия 216

Отсюда

9 шагов к созданию аддитивного центра на предприятии

В 2018 году на территории предприятия ОДК ‒ Московского машиностроительного предприятия им. В.В. Чернышева началось создание высокотехнологичного Центра аддитивных технологий / Фото: rostec.ru

Ваше производственное предприятие, лаборатория, конструкторское бюро или НИИ уже получило общее представление о возможностях аддитивных технологий и рассматривает вопрос их внедрения? В этой статье мы расскажем, какие факторы следует принять во внимание при организации центра аддитивных технологий в компании, с чего начать, какие технологии выбрать исходя из конкретных задач, как подобрать и обучить специалистов.

Прежде всего:

1. Определяем отрасли и типы предприятий, где аддитивные технологии будут незаменимы

Самые перспективные отрасли для внедрения 3D-печати – те, где в приоритете оптимизация или создание новых типов изделий: авиационно-космическая, атомная и нефтегазовая промышленность, машиностроение, энергетика, судостроение, а также автомобилестроение, архитектура, медицина. На производствах с литьем и металлообработкой 3D-принтеры станут эффективным решением при создании литейных моделей, прототипов и оснастки.

Трехмерное сканирование и моделирование найдут применение везде, где выполняются контроль качества и обратное проектирование (см. раздел 4).

3D-технологии востребованы в следующих организациях:

2. Как понять, нужны ли вообще 3D-технологии моему предприятию?

Да, инновации имеет смысл применять там, где они приносят выгоду. Перед тем, как принимать решение, важно учесть:

3D-печать на сегодня не претендует заменить традиционные методы. Аддитивное производство интегрируется в существующий производственный процесс и предлагает решения, зачастую недоступные традиционным технологиям, с целью сократить производственный цикл и, как следствие, значительно сэкономить время и издержки.

Основной момент, который следует принять во внимание: 3D-печать подходит только для опытного, экспериментального или мелкосерийного производства. Она потребуется вашему предприятию, если поставлены следующие цели:

Отдельным ограничением может стать размер камеры построения 3D-принтера (это зависит и от технологии, и от производителя).

Если традиционные методы обеспечивают желаемую производительность, если не требуется разрабатывать новую продукцию, оптимизировать их конструкцию и улучшать характеристики изделий, – организовывать аддитивный центр нецелесообразно.

На базе Самарского университета создан центр гибридных аддитивных технологий, где применяется технология селективного лазерного сплавления с последующей механической, электрохимической и термической обработкой / Фото: sgpress.ru

3. Подбираем технологию 3D-печати под определенные задачи

Выбор аддитивной технологии всецело зависит от того, что вы хотите получить на выходе. Вам потребуется учесть следующие параметры: размер изделия, точность печати, прочность и долговечность продукта, назначение (прототип, демонстрационная модель или готовое изделие).

Рассмотрим основные аддитивные технологии и используемые материалы, их основные преимущества и недостатки.

Теперь вы можете выбрать технологию 3D-печати применительно к производственным задачам (возможно, вам потребуется несколько аддитивных установок, работающих по разным технологиям):

4. Вам также понадобится 3D-сканирование

3D-сканер и программное обеспечение для обработки полученных данных – необходимые инструменты для современного предприятия. 3D-сканирование может использоваться на любом этапе управления жизненным циклом продукта, позволяет сократить время и расходы на этапе разработки и ускорить выпуск продукта на рынок.

Разметчик модельного цеха Тихвинского вагоностроительного завода Даниил Жидков создает трехмерную модель отливки при помощи 3D-сканера Creaform HandySCAN 3D. Этот портативный 3D-сканер позволяет создать модель детали, когда под рукой нет размеров и чертежей, что значительно облегчает работу конструкторов / Фото: tvsz.ru

С помощью 3D-сканера и специализированного ПО вы сможете гораздо эффективнее решать следующие задачи:

Устройства 3D-сканирования обеспечивают точность в диапазоне 20-50 микрон на метр. Если такие параметры точности вас не устраивают, продолжайте использовать координатно-измерительные машины. Однако в плане скорости измерений, портативности и стоимости трехмерные сканеры оставляют КИМ далеко позади.

5. Планируем бюджет

Цены на аддитивные установки колеблются в диапазоне от полутора тысяч евро (FDM) до нескольких миллионов евро (SLM), на 3D-сканеры – от 20 до 130 тысяч евро.

Окончательная стоимость принтера зависит от выбранной конфигурации оборудования и многих других факторов, поэтому на начальном этапе организации аддитивного центра цифры назвать затруднительно. Кроме того, нужно принять во внимание сопутствующие расходы (материалы для 3D-печати, дополнительное оборудование, потребление электроэнергии и пр.).

6. Проверяем, как работают 3D-технологии, прежде чем приобретать оборудование

Хотите предварительно проверить решение ваших задач? В центре быстрого прототипирования iQB Technologies вы можете заказать тестовые услуги 3D-печати воском, фотополимерами и гипсом, а также 3D-сканирования и 3D-моделирования. Возможен выезд специалистов с портативным 3D-сканером на предприятия по всей России.

7. Дополнительное оборудование

В зависимости от типа аддитивной установки может потребоваться дополнительное оборудование. Например, для SLA-принтеров понадобится УФ-камера, где готовое изделие доотверждается. Самое сложное оборудование – металлические 3D-принтеры, для которых необходимы:

После подбора 3D-принтеров вместе с нашими экспертами вы сможете сориентироваться, какое дополнительное оборудование необходимо.

8. Особые требования к эксплуатации 3D-принтеров

К помещениям и условиям эксплуатации могут предъявляться особые требования, к примеру, подвод нужного количества электроэнергии и кондиционирование. Самые строгие требования касаются установок 3D-печати металлами – необходимо соблюдать технику безопасности (обеспечивать герметичность при эксплуатации машины, работать в защитной спецодежде) в связи с опасностью металлических порошков, которые спекаются в среде инертного газа.

Приведем пример стандартных требований к металлическому 3D-принтеру:

Рыбинское предприятие «ОДК-Сатурн», входящее в Объединенную двигателестроительную корпорацию, активно применяет аддитивные технологии в процессе производства газотурбинных двигателей / Фото: rostec.ru

9. Готовим специалистов центра аддитивных технологий

Сотрудники аддитивной лаборатории – это конструктор и оператор 3D-принтера, их число зависит от состава оборудования и объема работ. Если для профессиональных установок 3D-печати достаточно одного оператора, то для промышленных (SLA, SLS, SLM) потребуется минимум двое обученных специалистов, поскольку стоимость простоя такого оборудования очень высока.

Оптимально, если оператор и конструктор будут разными людьми. Конструктор проектирует изделия для аддитивного производства в специализированном ПО и понимает, как применить соответствующие методы, а оператор – скорее технолог, он воплощает видение конструктора в готовое изделие. При этом оператор 3D-принтера должен быть творческой личностью, специалистом с высшим техническим образованием, который любит учиться и увлечен инновациями. Высокого качества печати можно добиться, грамотно подобрав настройки принтера. Это может быть достаточно сложной задачей: в SLM-машинах, например, 170 открытых параметров, которые можно менять в процессе построения.

В нашем учебном центре вы можете пройти обучение работе на промышленных 3D-принтерах за 3-4 дня. Также доступны программы обучения по 3D-сканированию и основным программным продуктам для обработки данных сканирования (Geomagic Control X / Design X / Wrap) и подготовки моделей к печати (Materialise Magics). Есть и расширенные комплексные программы длительностью до 12 дней.

Заключение

Надеемся, что эта статья поможет вам определиться с выбором 3D-технологий и предпринять дальнейшие шаги по созданию аддитивной лаборатории.

Мы выяснили, что 3D-печать подходит только для опытного, экспериментального или мелкосерийного производства преимущественно в высокотехнологичных отраслях. Аддитивные технологии позволят оптимизировать производственный процесс при разработке новых видов продукции или усовершенствования текущего ассортимента, создании прототипов и оснастки. 3D-сканирование дает возможность сократить время и расходы на этапе разработки при выполнении задач контроля качества и реверс-инжиниринга.

новая дискуссия Дискуссия 216

Отсюда

9 шагов к созданию аддитивного центра на предприятии

В 2018 году на территории предприятия ОДК ‒ Московского машиностроительного предприятия им. В.В. Чернышева началось создание высокотехнологичного Центра аддитивных технологий / Фото: rostec.ru

Ваше производственное предприятие, лаборатория, конструкторское бюро или НИИ уже получило общее представление о возможностях аддитивных технологий и рассматривает вопрос их внедрения? В этой статье мы расскажем, какие факторы следует принять во внимание при организации центра аддитивных технологий в компании, с чего начать, какие технологии выбрать исходя из конкретных задач, как подобрать и обучить специалистов.

Прежде всего:

1. Определяем отрасли и типы предприятий, где аддитивные технологии будут незаменимы

Самые перспективные отрасли для внедрения 3D-печати – те, где в приоритете оптимизация или создание новых типов изделий: авиационно-космическая, атомная и нефтегазовая промышленность, машиностроение, энергетика, судостроение, а также автомобилестроение, архитектура, медицина. На производствах с литьем и металлообработкой 3D-принтеры станут эффективным решением при создании литейных моделей, прототипов и оснастки.

Трехмерное сканирование и моделирование найдут применение везде, где выполняются контроль качества и обратное проектирование (см. раздел 4).

3D-технологии востребованы в следующих организациях:

- конструкторские и опытно-экспериментальные бюро при предприятиях, разрабатывающие новые виды продукции;

- технологические центры с опытным производством;

- научно-исследовательские институты и центры;

- университеты, напрямую работающие с производственными компаниями.

2. Как понять, нужны ли вообще 3D-технологии моему предприятию?

Да, инновации имеет смысл применять там, где они приносят выгоду. Перед тем, как принимать решение, важно учесть:

- Нет универсальной [аддитивной технологии](https://blog.iqb-tec…chnologies), которая бы могла с максимальной эффективностью решить все производственные задачи.

- У каждой 3D-технологии есть преимущества и недостатки.

- При выборе 3D-принтера и/или 3D-сканера нужно исходить из поставленных задач.

3D-печать на сегодня не претендует заменить традиционные методы. Аддитивное производство интегрируется в существующий производственный процесс и предлагает решения, зачастую недоступные традиционным технологиям, с целью сократить производственный цикл и, как следствие, значительно сэкономить время и издержки.

Основной момент, который следует принять во внимание: 3D-печать подходит только для опытного, экспериментального или мелкосерийного производства. Она потребуется вашему предприятию, если поставлены следующие цели:

- разработка и производство нового продукта с уникальными свойствами;

- НИОКР;

- прототипирование, тестирование, отработка технологических решений;

- оптимизация/модернизация изделий, возможная только средствами аддитивных технологий (сложная геометрия, [снижение веса](https://blog.iqb-tech.ru/slm-asco-case), тонкие стенки, внутренние каналы и т.п.).

Отдельным ограничением может стать размер камеры построения 3D-принтера (это зависит и от технологии, и от производителя).

Если традиционные методы обеспечивают желаемую производительность, если не требуется разрабатывать новую продукцию, оптимизировать их конструкцию и улучшать характеристики изделий, – организовывать аддитивный центр нецелесообразно.

На базе Самарского университета создан центр гибридных аддитивных технологий, где применяется технология селективного лазерного сплавления с последующей механической, электрохимической и термической обработкой / Фото: sgpress.ru

3. Подбираем технологию 3D-печати под определенные задачи

Выбор аддитивной технологии всецело зависит от того, что вы хотите получить на выходе. Вам потребуется учесть следующие параметры: размер изделия, точность печати, прочность и долговечность продукта, назначение (прототип, демонстрационная модель или готовое изделие).

Рассмотрим основные аддитивные технологии и используемые материалы, их основные преимущества и недостатки.

| Технология | Расходные материалы | + | — |

| SLA (лазерная стереолитография) | Фотополимеры | Самая высокая прочность моделей; один из лучших показателей точности; идеальное качество поверхности изделий; возможность построения моделей сложной формы и структуры; быстродействие 3D-принтеров; большой объем рабочей камеры (до 2,4 м); выращенный из пластика прототип можно использовать как готовое изделие. | Крупные первоначальные инвестиции; особые требования к помещению и условиям эксплуатации; необходимость в обучении технического специалиста. |

| SLM (селективное лазерное плавление) | Металл | Печать конечных изделий; высокая точность, плотность и повторяемость изделий; возможность печати уникальных сложнопрофильных объектов, в том числе мельчайших деталей и изделий с внутренними полостями (размер до 500 мм); уменьшение массы изделий; экономия материала (отходы составляют 0,5%); сокращение цикла НИОКР; требуется минимальная механическая обработка, нет необходимости использовать дорогостоящую оснастку. | Самая дорогостоящая аддитивная технология; особые требования к помещению и условиям эксплуатации; сложность в интеграции 3D-решений в традиционные технологические процессы; необходимость в обучении технического специалиста. |

| SLS (селективное лазерное спекание) | Полистирол, полиамид, нейлон и др. пластики, керамика, стекло, композитные материалы, песчаные составы | Отличные механические характеристики напечатанных моделей (полиамид – один из самых прочных пластиков); большое разнообразие материалов; высокая скорость печати; возможность создавать изделия сложнейших форм и фактур; большой размер камеры построения (до 1 м); печать как прототипов, так и конечных изделий для узлов и элементов. | Высокая стоимость оборудования и материалов; необходимость обработки шероховатых или пористых поверхностей напечатанных на 3D-принтере изделий; особые требования к помещению и условиям эксплуатации. |

| FDM (метод послойного наплавления материала) | Термопластики | Самая доступная технология 3D-печати; высокая скорость построения; возможность печатать крупные объекты (до 2 м). | Наибольшая шероховатость поверхности (качество зависит от диаметра сопла и от расходных материалов); риск растекания пластика; повышенная чувствительность к перепадам температур. |

| MJP/MJM (многоструйная 3D-печать) | Воск | Высокая скорость печати; максимальная детализация и точность построения (до 14 микрон); простота эксплуатации аддитивных установок; возможность непрерывной работы. | Преимущественно функциональное прототипирование; дорогостоящий расходный материал; модели уязвимы к солнечному свету. |

| MJP/MJM (многоструйная 3D-печать) | Фотополимеры | Высокая скорость печати; многообразие модельных материалов с различными свойствами; превосходные физико-механические свойства готовых моделей и прототипов; простота эксплуатации аддитивных установок. | Преимущественно функциональное прототипирование; модели уязвимы к солнечному свету. |

Теперь вы можете выбрать технологию 3D-печати применительно к производственным задачам (возможно, вам потребуется несколько аддитивных установок, работающих по разным технологиям):

- Функциональное прототипирование и тестирование: SLA, SLS, MJP, FDM.

- Макетирование, изготовление демонстрационных образцов: SLA, SLS, FDM.

- Проверка эргономики, проверка изделий на собираемость: SLA, MJP / фотополимер

- Изготовление конечных изделий из пластика: SLA, SLS, FDM.

- Изготовление готовых металлических деталей агрегатов и узлов и сложных конструкций (в том числе когда стоит задача оптимизации изделия – снижение веса, объединение детали из нескольких элементов в цельнометаллическую и т.д.): SLM.

- Создание мастер-моделей для литья по выплавляемым моделям, форм для технологической оснастки: SLS, MJP / воск.

- Создание мастер-моделей для литья по выжигаемым моделям: SLA, MJP / фотополимер.

- Быстрое изготовление оснастки: SLA, FDM.

- Проведение экспериментов: SLA, MJP / фотополимер.

4. Вам также понадобится 3D-сканирование

3D-сканер и программное обеспечение для обработки полученных данных – необходимые инструменты для современного предприятия. 3D-сканирование может использоваться на любом этапе управления жизненным циклом продукта, позволяет сократить время и расходы на этапе разработки и ускорить выпуск продукта на рынок.

Разметчик модельного цеха Тихвинского вагоностроительного завода Даниил Жидков создает трехмерную модель отливки при помощи 3D-сканера Creaform HandySCAN 3D. Этот портативный 3D-сканер позволяет создать модель детали, когда под рукой нет размеров и чертежей, что значительно облегчает работу конструкторов / Фото: tvsz.ru

С помощью 3D-сканера и специализированного ПО вы сможете гораздо эффективнее решать следующие задачи:

- контроль геометрии изделий и оснастки, входной и выходной контроль;

- реверс-инжиниринг для модернизации, ремонта, восстановления деталей;

- получение CAD-модели.

Устройства 3D-сканирования обеспечивают точность в диапазоне 20-50 микрон на метр. Если такие параметры точности вас не устраивают, продолжайте использовать координатно-измерительные машины. Однако в плане скорости измерений, портативности и стоимости трехмерные сканеры оставляют КИМ далеко позади.

5. Планируем бюджет

Цены на аддитивные установки колеблются в диапазоне от полутора тысяч евро (FDM) до нескольких миллионов евро (SLM), на 3D-сканеры – от 20 до 130 тысяч евро.

Окончательная стоимость принтера зависит от выбранной конфигурации оборудования и многих других факторов, поэтому на начальном этапе организации аддитивного центра цифры назвать затруднительно. Кроме того, нужно принять во внимание сопутствующие расходы (материалы для 3D-печати, дополнительное оборудование, потребление электроэнергии и пр.).

6. Проверяем, как работают 3D-технологии, прежде чем приобретать оборудование

Хотите предварительно проверить решение ваших задач? В центре быстрого прототипирования iQB Technologies вы можете заказать тестовые услуги 3D-печати воском, фотополимерами и гипсом, а также 3D-сканирования и 3D-моделирования. Возможен выезд специалистов с портативным 3D-сканером на предприятия по всей России.

7. Дополнительное оборудование

В зависимости от типа аддитивной установки может потребоваться дополнительное оборудование. Например, для SLA-принтеров понадобится УФ-камера, где готовое изделие доотверждается. Самое сложное оборудование – металлические 3D-принтеры, для которых необходимы:

- муфельная печь для снятия остаточного напряжения металла;

- дреммель, ленточная пила или электроэрозионный станок для удаления поддержек;

- дробеструйная или пескоструйная камера для постобработки изделия и улучшения качества поверхности.

После подбора 3D-принтеров вместе с нашими экспертами вы сможете сориентироваться, какое дополнительное оборудование необходимо.

8. Особые требования к эксплуатации 3D-принтеров