Суперджет-100 и авиапром России вообще

4,697,573

18,949

|

|

Slav Rus ( Слушатель ) |

| 14 окт 2019 20:34:37 |

Двигатель ПД-14. Технология прямого лазерного выращивания крупногабаритных авиационных изделий

новая дискуссия Дискуссия 209

11 октября 2019

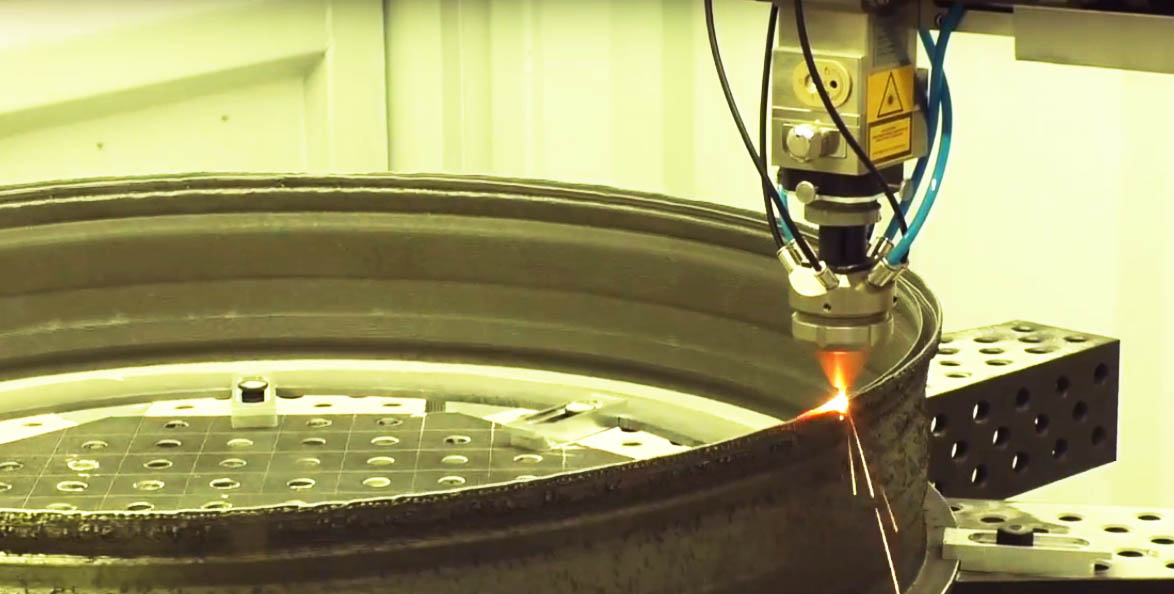

Российские ученые использовали аддитивную технологию для создания внешнего кольца двигателя ПД-14. Первый экспериментальный образец заготовки был изготовлен с использованием уникального оборудования собственной разработки. Благодаря использованию аддитивных технологий общий вес заготовки снизился более чем в три раза, а время изготовления сократилось до 130 часов. Разработчики: Санкт-Петербургский государственный морской технический университет (СПбГМТУ) и НИТУ «МИСиС». Полученный опыт позволит также использовать разработанные технологии и при проектировании и изготовлении двигателя ПД-35.

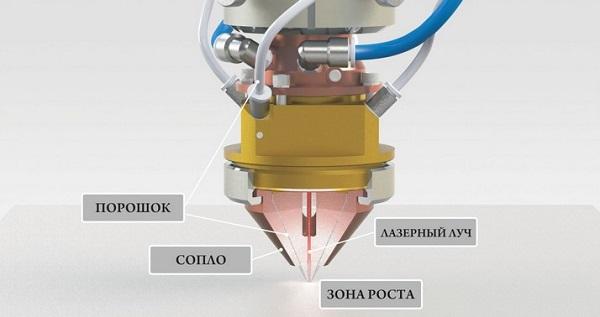

Для создания внешнего кольца двигателя ПД-14 был использован титановый сплав, который в виде порошка газовой струей подавался под лазерный луч, оплавляющий его, обеспечивая послойный «рост» детали.

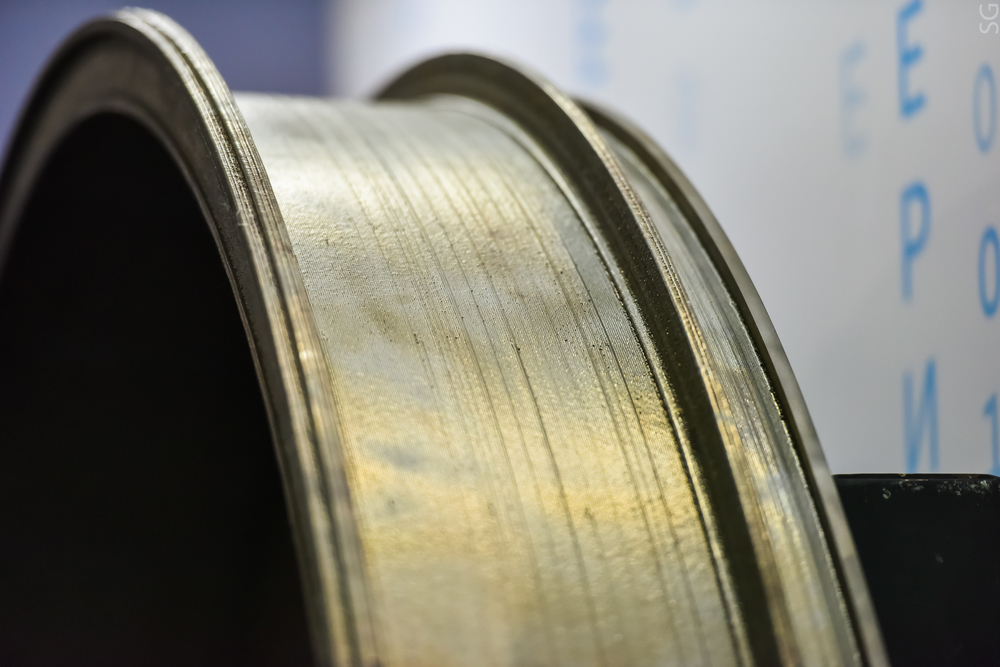

В результате инженеры миновали стадии отливки, ковки и раскатки заготовки. Процесс производства ускорился на порядок, при этом механические свойства выращенного материала не уступают изделиям металлопроката и значительно превосходят свойства литых изделий, что подтверждено результатами механических испытаний, проведенных как в лабораториях НИТУ «МИСиС», так и в независимых лабораториях, включая Центральную заводскую лабораторию (ЦЗЛ).

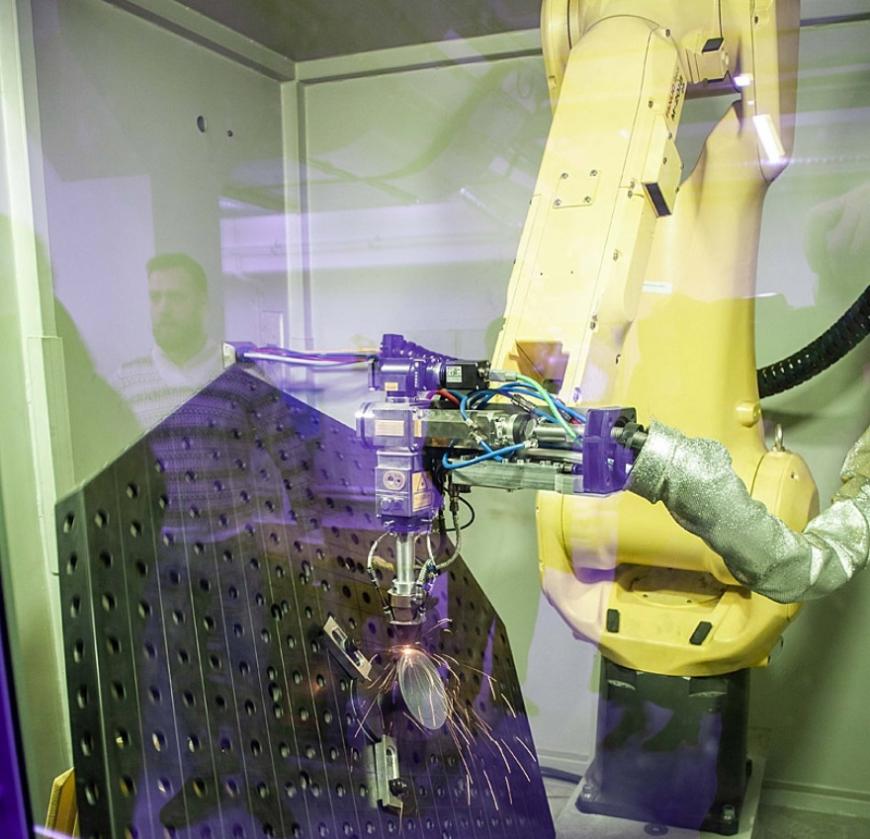

В процессе прямого лазерного выращивания изделие формируется из металлического порошка, подаваемого сжатой струей газа непосредственно в зону воздействия лазерного излучения. При этом рабочий инструмент перемещается по траектории, повторяющей контуры слоя изделия в поперечном сечении.

.

В последнее десятилетие происходит интенсивное внедрение аддитивных технологий практически во все отрасли промышленности. Основной тенденцией развития является увеличение производительности при сохранении требуемого качества изготавливаемого изделия. Одной из перспективных в данном направлении является технология прямого лазерного выращивания.

Самое важное, что в итоге разработаны математические модели процесса, проведено большое количество исследований, определены оптимальные режимы и стратегии выращивания. В настоящее время готовятся испытания полученного узла двигателя на базе одного из ведущих профильных двигателестроительных предприятий России. Начало промышленного производства запланировано на 2020 год.

*В ходе выращивания опытного образца было применено несколько новых технических решений, которые в настоящее время находятся в стадии правовой защиты. Например, выращивание горизонтальным лазерным лучом, использование «динамической» подложки для борьбы с образованием трещин, технологические приёмы увеличения производительности процесса, прогнозирование термических деформаций.

.

*Габариты изделий практически не ограничены.

.

*Прямое лазерное выращивание — аддитивная технология, которая позволяет значительно повысить эффективность производственного процесса.

.

*Еще одно технологическое преимущество использования аддитивных технологий при создании авиадеталей - конструктор видит результаты в режиме реального времени.

.

*Благодаря использованию аддитивных технологий общий вес заготовки снизился более чем в три раза, а время изготовления сократилось до 130 часов.

.

«Корпус камеры сгорания для небольшого газотурбинного двигателя можно вырастить с нуля за 3 часа, в то время как при использовании традиционных технологий на изготовление уйдет около двух недель. В нашем случае для создания заготовки детали потребовалось около 130 часов, при том, что габариты заготовки составляют более 2-х метров в диаметре. Масса заготовки уменьшилась более чем втрое. Это значит, что кардинально снижается объем последующей мехобработки, соответственно, сокращаются сроки изготовления, снижается производственная себестоимость, обеспечивая тем самым конкурентоспособность отечественных авиационных двигателей», — отметил один из разработчиков проекта, директор института ЭкоТех НИТУ «МИСиС» Андрей Травянов.

В процессе прямого лазерного выращивания изделие формируется из металлического порошка, подаваемого сжатой струей газа непосредственно в зону воздействия лазерного излучения. При этом рабочий инструмент перемещается по траектории, повторяющей контуры слоя изделия в поперечном сечении. Эта технология позволяет создавать детали сложной формы по заранее заданной 3D модели. При этом, используя порошки различных составов, становится возможным получение деталей с градиентными свойствами.

Еще одно технологическое преимущество использования аддитивных технологий при создании авиадеталей - конструктор видит результаты в режиме реального времени, и может быстро вносить необходимые изменения. Процесс проектирования и создания новой техники с использованием данного метода ускоряется в десятки раз. Технология дает возможность комбинации нескольких газопорошковых струй и подачи различных материалов в зону выращивания, создавая тем самым изделия с градиентными свойствами, то есть одна часть детали может быть коррозионностойкой, а другая — жаростойкой, что особенно важно для аэрокосмической отрасли.

«Изготовлению этого образца предшествовали всесторонние теоретические и экспериментальные исследования: были разработаны математические модели процесса, проведено большое количество металлографических исследований, томографии и рентгенографии образцов, механических испытаний, определены оптимальные режимы и стратегии выращивания, изготовлено несколько макетов. В ходе выращивания опытного образца было применено несколько новых технических решений, которые в настоящее время находятся в стадии правовой защиты. Например, выращивание горизонтальным лазерным лучом, использование «динамической» подложки для борьбы с образованием трещин, технологические приёмы увеличения производительности процесса, прогнозирование термических деформаций и их учет в технологической модели изделия при генерации управляющей программы для обеспечения требуемой точности построения», — подчеркивает ответственный исполнитель проекта, зам. директора по научной и проектной деятельности Института лазерных и сварочных технологий СПбГМТУ Евгений Земляков.

https://naukatehnika.com/tehnologiya-pryamogo-lazernogo-vyrashivaniya.html

ОТВЕТЫ (0)

Комментарии не найдены!