Были или нет американцы на Луне?

12,722,967

105,807

|

|

medved_shalun ( Слушатель ) |

| 14 июн 2009 02:10:50 |

Тред №117904

новая дискуссия Дискуссия 673Прочитал тему. По большей части детский лепет к технической части не имеющий отношения. Банальная зависть к достижениям чужой страны. ;)

В техническом плане, порадовали рассуждения двух персонажей о топливных баках космических аппаратов. Не имея ни малейшего представления о предмете, они смеют заявлять, что изготовить сферический топливный бак диаметром 127 см, максимальным давлением 19 атмосфер и массой 17 кг (а именно такие параметра имели топливные баки взлётной ступени лунного модуля) невозможно. При этом, в качестве обоснования приводят абсурдные рассуждения про баки для воды, бытовые газовые баллоны и протвини: D

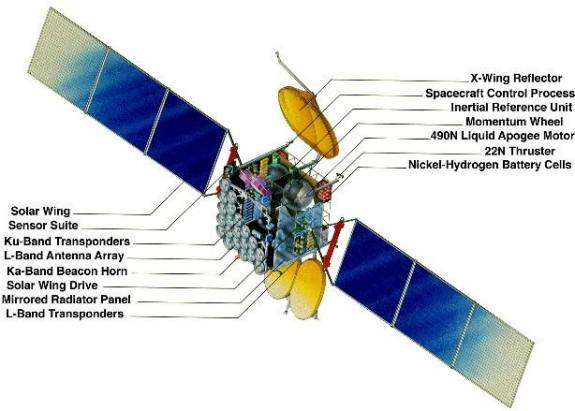

Этим двум так называемым "специалистам" невдомёк, что прежде чем делать глубокомысленные выводы о массе бака, стоит посмотреть на самый обычный серийный спутник связи, а именно на его апогейную ДУ с вытеснительной подачей топлива (а такие есть практически на всех геостационарные спутниках связи). Взять параметры их топливных баков, благо эта информация абсолютно открыта, банально сравнить характеристики и убедится, что баки лунного модуля на их фоне ну абсолютно ничем не выделяются

Но до этого они вряд ли б додумались.

Но до этого они вряд ли б додумались.Ну что ж, в очередной опустим их на грешную землю. Возьмём спутник-старичкок на платформе HS-601.

Таких спутников изготовлено 57 штук, проданы во многие страны, где успешно эксплуатируются такими компаниями как Astra, PanAmSat, DirectTV и прочими. В каждом спутнике 4 топливных бака - два горючего и два окислителя. Диаметр каждого бака чуть меньше чем у лунного модуля - 89 см, объём 368 л, давление до 22 атмосфер, масса 12 кг Причём срок гарантийный срок работы спутника - 15 лет. За это время бак, в отличии от лунного модуля, испытывает не одну сотню циклов наддува

http://www.psi-pci.c…6-2748.pdf

Характеристики баков американских АМС с ещё более экстремальными параметрами - http://www.psi-pci.c…IAA-P8.pdf

Про другие спутники, можете сами поискать информацию в интернете

Приколись, Урус... будешь дальше размахивать своим газовым баллоном (вместе с теми идиотами, что понаставили тебе плюсов) и доказывать, что такой бак изготовить невозможно, и злобные "пиндосы" дурят голову всем тем странам и компаниям, которые спутники на этой платформе заказывали. А в этих компаниях сидят идиоты, которые сами не в состоянии адекватно оценить параметры спутников :D

Специально для сноса крыши у специалистов по проектированию водяных баков в латвийских деревнях.

Технология начала 60-х годов - разгонный блок "Центавр". Заправка топливом - многие тонны. Толщина стенок бака как у лезвия бритвы 1/200 дюйма - 0,127 мм. При потере наддува мгновенно сминается под собственным весом. Его изготовления целая песня с припевом, которую ты вряд ли сможешь оценить. Успешно эксплуатируется уже более 40 лет.

.

.P.S. Да, видимо что за время моего отсутствия, и так низкий технический уровень форума упал ещё ниже.

Один клоун бегает со своим вариантом фоменкощины - мифической бесследно исчезнувшей "Ымперией". Видимо существование Древнего Время вызывает у этого персоонажа острое психическое расстройство. Второй идиот бредит гравицапой - безопорным движением. Это - когда за 2 секунды в любую точку Вселенной

Просто какое-то нашествие фриков на форум

Да и сам факт появления подобной темы говорит о падении уровне данного форума ниже плинтуса.

Да и сам факт появления подобной темы говорит о падении уровне данного форума ниже плинтуса.Желаю всем удачи!

`

Отредактировано: medved_shalun - 14 июн 2009 02:13:07

ОТВЕТЫ (16)

|

|

ursus ( Слушатель ) |

| 14 июн 2009 03:54:52 |

Да всё возможно в этом мире.

Проблема только в том, что вы очень плохо понимаете написанное, а не поняв - кидаетесь приводить какие-то аргументы и выискивать аналогии.

Речь шла о баке объёмом 1 кубометр, работающем под давлением в 20 атм. Сделанном из АЛЮМИНИЯ. Алюминий - это металл такой.

Согласно подсчёта - толщина стенки этого бака составила один миллиметр. Конечно, мы признаём все мыслимые и немыслимые достижения великой Омереги, но не надо лишку пылит - надо просто пояснить, как по вашему устроен такой бак из АЛЮМИНИЯ. Вот и всё.

Я не знаю как он устроен. И привёл примеры устройства баков из стали. Вас не устраивает газовый баллон? А почему? Он рассчитан на аналогичное давление. И на достаточно высокий уровень безопасности при эксплуатации.

Может быть - у алюминиевого бака какие-то иные достоинства и тайные конструктивные решения? Поделитесь.

Что в ответ вы привели?

Некий бак ёмкостью в ТРЕТЬ куба - в три раза меньший, с весом в 13 - заметьте - в 13 килограмм.

Почему вы применяете издевательские обороты речи к тем, кто сомневается в существовании бака В ТРИ раза большего, но весящего на ЧЕТЫРЕ килограмма более?

Мне это не понятно.

Далее. Я не нашёл в предложенном вами тексте упоминания о том, что тот бак выполнен из аллюминия.

Можно ли сделать бак на 20 атмосфер из стали - весом в 13 кг? Грубо говоря - бочку размером с полторы бензиновых и весом в 13 кг? Да почему же нет? Конечно можно. Если использовать не просто сталь - а ВЫСОКОКАЧЕСТВЕННУЮ сталь. А лучше - стальную оплётку. А ещё лучше - КОМПОЗИТ на стальной оплётке. Может быть, удастся уложиться в ещё более скромные параметры.

Но - не алюимний. Почему и был приведён пример именно с баллоном для газа и ссылка на бак для воды, так как все эти вещи объединяет одно - низкая прочность. Вы же не станете настаивать на том, что прочность аллюминия на разрыв - нечто выдающеесся?

Мягкий алюминий марки AM имеет прочность на разрыв всего 8—9 кГ/мм2; твердый, неотожженный алюминий марки AT имеет прочность на разрыв 18 кГ/мм2

Сталь отличается большой механической прочностью. Используемая сталь содержит 0,10—0,15% углерода и имеет прочность на разрыв 70— 75 кГ/мм2.

Высокопрочные стали - понятно, превышают эту цифру. Надо - копайтесь сами.

Таким образом, речь шла о том, что - стальной баллон, из материала, ЗАВЕДОМО более прочного чем алюминий, работающий на меньшем давлении, имеет стенки ТРИ мм, а не один, как выходит из прикидки.

Я понимаю, что можно всё пересчитать и убрать все коэффициены запаса - но крайне сомнительно, что при этом останется один миллиметр алюминия.

Вы готовы доказать обратное? Прошу.

Только без этих деревенских фокусов, когда ссылаются на бак в три раза меньшего объёма, и почти того же веса, в качестве аргумента. Это как-то совсем уж по-детски.

Тем более, НЕ УКАЗЫВАЯ материала этого изделия.

Что же касается блока ЦЕНТАВРА и вашего дурацкого смеха по поводу садового бака - то должен опять вас огорчить, что их объединяет одна вещь, вами упущенная. Но на этот раз не прочность, а ЖЁСТКОСТЬ конструкции. Более толстую сталь и уголки применяли для придания ЖЁСТКОСТИ, а не из-за боязни прорыва листа от отсутствия прочности. Именно к этому относится и ваше упоминание СМЯТИЯ бака под собственным весом. Естественно, сталь толщиной 0,1 мм будет сминаться на такой площади поверхности. Как же иначе.

Потому форма его стабилизируется давлением изнутри. А материал работает на разрыв, как и положено.

Что мы имеем в сухом остатке? Только то, что вы совершенно нелепо и бессмысленно наехали на вполне ЗДРАВЫЕ рассуждения, подтверждённые вполне рациональными доводами, приведя в качестве контр-аргумента сведения, НИЧУТЬ их не опровергающие, вроде ёмкости меньшей в три раза но весящей лишь на четверть меньше. Да в добавок - из алюминия. Извините, не верю. Пока не увижу реальной конструкции и прочностных характериатик материала.

Допускаю, что таковые баки существовали и весили именно столько. Но в этом случае - И давление И количество топлива там было - меньше.

Может быть именно здесь очередная разгадка технического достижения?

|

|

Мимохожий ( Слушатель ) |

| 15 июн 2009 10:14:14 |

Э-м-м...Цитата: ursus от 14.06.2009 03:54:52

Камрад, Вы бы свой марочник того-с... поапгрейдили...

Дело в том, что во первых алюминия марки АМ в природе не существует (и, мало того - существовать не может, ибо такая маркировка создаёт неоднозначность (пересекается с маркировкой алюмино-магниевых сплавов АМг, используемых во всяческой авиации/ракетостроении), а во вторых, предел текучести для В95, наиболее широко известного из "мягких" алюминиевых сплавов - 440 МПа (45 Кг/мм2), а разрывная нагрузка - 520 (53 Кг/мм2). Для ширпотребного же дюраля Д16Т - 300 и 470 в отожжённом состоянии и 630/650 - в термонагартованном (в виде Д16ТН).

Соответственно для ХРЖ (например, для "катанки" - горячекатанной арматурной проволоки Ф6 мм из Стали 3) разрывная прочность 380-490 МПа (в зависимости от температуры и состояния поверхности), а предел текучести - не нормируется...

Так что да-алеко не всякий ширпотребный лямень настолько слабее ширпотребной же стали, насколько Вы пишете...

P.S. Апгрейдить - например на это: http://www.splav.kha…e_type.php Отнюдь не всеобъемлющ, кучи параметров нет, но... онлайн!

|

|

Дима23 ( Слушатель ) |

| 14 июн 2009 20:02:45 |

Во первых, я никогда не называл себя специалистом, наоборот открытым текстом написал что я студент.

Во вторых, где абсурд в моей аргументации? Я привел вычисление исходя из условий приведенных вами (только бак не сферический, а цилиндр как и должно быть). И готов признать признать ошибку, если вы мне укажите, что у меня неверно, и покажите, что на самом деле напряжение в стенках не превышает 500MPa (желательно меньше, так как должен быть запас прочности и не все сплавы сушествовали 40 лет назад).

Но на данный момент ваша аргументация уровня "все идиоты, один я Д'Артаньян", меня не убеждает.

P.S. Надеюсь вы хоть не будете применять тактику "нагадил и убежал (с форума)".

|

|

medved_shalun ( Слушатель ) |

| 15 июн 2009 11:37:30 |

Цитата: Дима23 от 14.06.2009 20:02:45

Не поленился скачал Apollo Operations Handbook, Lunar Module (LM 10 and Subsequent), Volume One. Subsystems Data http://www.btinterne…ndbook.pdf

На странице 297-298 данного талмуда есть указание на рабочее и предельное давление для топливных баков взлётной ступени.

Сразу перевожу их в СИ

Номинальное рабочее давление: 1,27 MПа

Давление при котором происходит разрушение бака: 2,56 МПа

Масса бака - M = 17,3 кг

Радиус - R = 0,635 м

Бак изготовлен не из алюминия, как некоторые тут думают, а из титанового титанового сплава (стр. 294 там же).

Плотность титана - 4540 кг/м3

Толщина стенок бака таким образом - 7,5*10-4 м

Я не большой специалист в сопротивление материалов, но попробую:

Напряжение в сферической оболочке - сигма = P*r/(2*t) = 1,27 Мпа * 0,63 м / (2 * 7,5*10-4 м) = 533 МПа.

Для титановых оболочек предел в районе 1000 МПа. Что не так?

Цитата: Дима23 от 14.06.2009 20:02:45

Димочка, Вы кинулись опровергать программу программу "Аполлон" в целом и данный конкретный бак в частности, не имея не малейшего понятия ни о форме бака, ни о материале из которого он изготовлен. И даже не потрудились самому найти достоверную информацию. Впрочем как и все опровергатели (тезис №1 Старого)

Неужели Вы полагаете, что если в этом баке на самом деле было что-то нереалистичное, за 40 лет этого б никто не заметил? Ни один специалист ни в одной стране мира

Так кто из нас корчит из себя д'Артаньяна?

Так кто из нас корчит из себя д'Артаньяна?

|

|

НАлЕ ( Слушатель ) |

| 15 июн 2009 12:48:05 |

Вроде реальный бачок получается. Но, толщина стенки должна быть поменьше, чем 0,75 мм, так как надо учесть наличие в конструкции бака всякой фигни, типа заборного устройства, элементов системы наддува, да еще хрен знает как там заправка-слив-дренаж осуществляется. Ну и элементы крепления бака к самому аппарату, да и при таком сочетании радиуса бака и толщины его стенки напрашивается какойто элемент жесткости конструкции (шпангоут, например).

|

|

Мимохожий ( Слушатель ) |

| 15 июн 2009 12:57:52 |

Нафига?Цитата: НАлЕ от 15.06.2009 12:48:05

Наддуть - и обойдётся. Единственное - вварить усиления в точках крепежа (но они весят копейки).

P.S. Вопрос-то не в том, можно это сделать хотя бы теоретически, или нет... Не знаю, как Вас, а меня больше интересует, почему технология, позволившая таки полёты совершать, не развилась, как всё остальное, а была утеряна (причём не вытеснена альтернативой, а именно утеряна, без какой-л. замены). Какие варианты причин ни рассматриваю - всё равно получается "оба хуже"...

|

|

НАлЕ ( Слушатель ) |

| 15 июн 2009 13:06:59 |

Цитата: Мимохожий от 15.06.2009 12:57:52

Да можно и наддуть. Только не понятно, зачем там с титаном нужно было заморачиваться. Алюминиевый сплав (типа АМг) логичнее, вроде.

|

|

Мимохожий ( Слушатель ) |

| 15 июн 2009 13:28:16 |

Ну, охота людЯм выпендриться и вместо честных полутора между поверочным и рабочим давлением заложиться... ну, скажем, на четырехкратный запас - их право...Цитата: НАлЕ от 15.06.2009 13:06:59

IMHO - либо "из любви к искусству", либо для облегчения попила (ЗПШ (золотое правило шабашника: "цена работы равна цене материала") и в "большой" промышленности никто не отменял (пусть в ней и не точное равенство, а некий коэффициент в районе единицы ...

IMHO - либо "из любви к искусству", либо для облегчения попила (ЗПШ (золотое правило шабашника: "цена работы равна цене материала") и в "большой" промышленности никто не отменял (пусть в ней и не точное равенство, а некий коэффициент в районе единицы ... ). В любом случае - сделать можно и даже не особо сложно.

). В любом случае - сделать можно и даже не особо сложно.

|

|

Ivor ( Слушатель ) |

| 15 июн 2009 14:35:21 |

Цитата: Мимохожий от 15.06.2009 12:57:52

А почему, собственно? Ну ломанулись, ну отскочили (если барьеры рассматривать). Так любой барьер надо сначала лбом пощупать - чтобы понять, что он есть. В самом плохом случае они дали нам хорошего предсмертного пинка - так что мы должны прорваться.

|

|

VaSъa ( Слушатель ) |

| 15 июн 2009 17:55:01 |

Цитата: Мимохожий от 15.06.2009 12:57:52

Программа вышла безумно дорогой, и загнулась по причине, несколько сходной с "энергией" - обрубили бабло, да и пускать нечего. В целях удешевления ( с учётом опыта по "криогенным" ракетам ) были начаты разработки многоразовой системы - другой вопрос, что получилось не очень.

Напомню, что движки J-2 (от 2 и 3 ступени "сатурна") планируется использовать на будущих "Аресах".

всем

Большинство отрицает высадку американцев на луну из объяснимой здоровой ненависти ко всему американскому, но не надо терять здравый смысл и превращать свою неосведомлённость о программе "Аполлон" в конспирологические теории. Воспринимайте это как общечеловеческое достижение. Да, пиндосов никто не любит, и по лицемерности брехни сейчас их никому не обогнать, но был Вернер фон Браун, на луну слетали на убогих консервных банках ;), посадки были и грунт привезли. Вообще, в 60-е годы это была совершенно другая страна.

Подумайте, что ни за какие уступки советское руководство не стало бы скрывать факт фальсификации, к тому же в то время американцы знали, что в любой момент русские могут прилететь на место посадки любого "аполло" лично или с помощью "лунохода" и проверить. Подумайте, что все опровергатели базируются на принципиально неопровергаемой и ненаучной рекурсивной логике, никто из них РН не видел даже издали и вообще профессионально с космонавтикой не связан. К тому же неверие в лунные экспедиции как правило сопровождается верой в "барабашек", НЛО и 3-х метровых крыс из канализации. ;)

Почитайте в конце концов огромные разделы, посвещённые данной теме на НК и балансере.

А то результаты голосования закономерны для аудитории, но всё равно не радуют.

|

|

Cyclop ( Слушатель ) |

| 15 июн 2009 18:32:21 |

Я воспринимаю эту тему как лакмусовую бумажку для аудитории - "гав" или "не гав". Показательны высказывания некоторых участников, весьма компетентно раскладывающих вопросы по полочкам в других темах. Сед магис, знаете ли, амика веритас.Цитата: VaSъa от 15.06.2009 17:55:01

|

|

Дима23 ( Слушатель ) |

| 15 июн 2009 13:44:13 |

Уже лучше, есть аргументация. Поскольку скачать 40мб сейчас не могу, попрошу уточнить пару пунктов:

1. Бак действительно представляет из себя идеальную сферу?

2. 1.27MPa никак не 19-20 атмосфер как вы и Alex B сказали ранее.

Ну и наконец: предьявите мой пост где я "Вы кинулся опровергать программу программу "Аполлон" в целом". Или пожалуйста извинитесь за клевету. Мне было интересно после поста Alex B мог ли бак с заявленными характеристиками быть надежным, и я привел вычисления. Приписывать мне чужие слова и приклеивать ярлыки типа "опровергатель" ("ура патриот" и т.п.) не надо.

|

|

Alex_B ( Слушатель ) |

| 25 июн 2009 19:42:30 |

Ну, начнем. По одним источникам общая масса топливной составляет 2361 кг, что при соотношении 1,6:1 дает 909 кг аэрозина-50 (50% смесь гидразина и НДМГ), в дальнейшем просто "аэрозин", и 1452 кг тетраоксида азота, в дальнейшем ТОА.

В твоем источнике приводятся цифры 908 и 1440 кг соотвественно.

Так же там приводится, что их объем 1,07 м3, и они ОДИНАКОВЫЕ.

Плотность А-50 составляет 890-900 кг/м3, плотность ТОА - 1450 кг/м3.

Соотвественно, объем А-50 составит 908/890 = 1,021 м3. То есть под резиновый мешок и газовую подушку в сумме остается 49 литров. Хорошо. Неплохо так... ладно, допустим, 50 литров - не избыток...

Объем ТОА 1440/1450 = 0,993 м3, и тогда избыток объема бака 77 литров.

Ладно, а теперь самое вкусное...

Смотрим сюда: http://www.vsmpo.ru/core.php?p=12 и читаем:

Максимальный показатель прочности на разрыв чистого титана может достигнуть 740 Н/мм2, а показатель такого сплава как LT 33, содержащего алюминий, ванадий и олово, достигает 1200 Н/мм2. (1 Н/мм2 - 1 МПа)

И НЕ надо говорить про сплав титана - в твоем источнике для обозначения материалов конструкции используется Aluminium-Alloy, т.е. аллюминиевые сплавы, но для бака однозначно указан не Titanium-Alloy, а именно Titanium. Кстати, в те годы титанове сплавы, тем более современные, варить особо не умели, тем более в США.

Опять же, кстати, сферические баки СВАРИВАЛИСЬ из двух полусфер, и технология сварки титана тогда тоже была не на высоте, а как известно умным людям, которые меня ткнули носом в данный факт, "при сварке ... прочность материала в сварных соединениях всегда ниже прочности исходного материала, независимо от того, какой материал используется – титан, сталь или алюминий. Снижение предела прочности на разрыв для титановых сплавов составляет примерно 12-15%..."

Итого, допустим, американцы в середине 60-х добились почти лучшего на сегодня результата в варке титана (хотя есть в этом сомнения) и получили титан с прочностью на разрыв 700 МПа, сварили по шву так, как сейчас научились варить, и получили в районе шва не выше 600 МПа.

Итог: ЭТА белочка лопнет уже при 600 МПа (или чуть больше) напряжения, при рабочем 533 МПа... А как ОНО выдерживало на испытаниях нагрузки за 800 МПа и предел разрушения бака 1070 МПА заявлен? При том, что материал выше 740 не позволяет - и это без учета сварного шва.

Нет, можно, конечно, баки снаружи обмотать изолентой, но тогда и весить они будут не 17 кг...

|

|

medved_shalun ( Слушатель ) |

| 26 июн 2009 12:19:45 |

Цитата: Alex_B от 25.06.2009 19:42:30

Ха-ха.... про то как облажались с алюминиевым бидоном, предпочитаете уже не вспоминать. Бидон стал уже не бидоном, а сферическим баком и вполне себе титановым.

И теперь, как за последнюю соломинку, пытаетесь зацепится за то, что в Apollo operation handbook явно не указан материал из которого сделан бак. Так вот, компенсирую пробел в образовании, большинство титановых элементов, включая топливные баки, сделаны из старого доброго Ti-6Al-4V.

И теперь, как за последнюю соломинку, пытаетесь зацепится за то, что в Apollo operation handbook явно не указан материал из которого сделан бак. Так вот, компенсирую пробел в образовании, большинство титановых элементов, включая топливные баки, сделаны из старого доброго Ti-6Al-4V.

Как известно, опровергатели своим существованием доказывают 4 известных в узких кругах тезиса. А именно:

Цитата

1. Опровергатели ни ухом ни рылом в вопросах о которых пытаются судить.

2. Опровергатели не в состоянии найти в материалах НАСА никаких противоречий которые позволяли бы заподозрить фальсификацию.

3. Опровергатели вынуждены сами врать и фальсифицировать.

4. Опровергатели не в состоянии свести концы с концами в собственных теориях.

Alex_B в очередной раз успешно доказал верность тезисов 1 и 2... ;) С чем его и поздравляю.

Утрись, тебе не привыкать

З.Ы. LRO уже на орбите 199 x 740 км, наклонение 89,93. Сегодня к вечеру выйдет на круговую высотой 200 км.

Переход на личности прекращаем. _YUKLA_

Ну так НАСАфилы без этого не могут, а на своих форумах оппонетов просто банят. Чтоб избежать обвинений в предвзятости, я плюсометом здесь по оппонетам развлекаться не буду, и передаю это тебе, если что. Alex_B

|

|

Alex_B ( Слушатель ) |

| 27 июн 2009 16:32:16 |

В бОльшей части источников материал баков ЛК не указан. Мне встретился три-четыре года назад источник с указанием матерала "аллюминиевый сплав", и это был НЕ Прохожий. Увы, за давностью лет и крахом винта с гибелью части архивов сейчас уже не могу легко найти его. Сейчас у меня на руках источник от НАСАфилов с указанием материала "титан" для баков и "алюминевые сплавы" (а не "алюминий") для других элементов конструкции. Поэтому я НИЧЕГО придумывать НЕ буду, и ПОКА приму за материал баков титан.

Найди мне источник с указанием материала баков "Titanium Alloy", или на конкретно Ti-6Al-4V (или другой), потому как сплавы бывают разные, сделанные с разными целями (повышение вязкости, или твердости, или стойкости к возгоранию и т.д. базового металла, а всего сразу достичь трудно). Вон для конструкции одной и той же ступени С-5 применяются сразу несколько сплавов алюминия.

Цитата:

Цитата

СТУПЕНЬ S-IC - Конструкция отсека сделана из алюминиевого сплава 7075 (кроме штампованных деталей, которые изготовляются из сплава 7079)... Хвостовая часть обтекателей сделана из титана и нержавеющей стали, так как расчетная температура в этой зоне равна 650° С. Остальная часть конструкции сделана из алюминиевого сплава... Материал обшивки титан 6А1—4V (температура задней и передней кромок стабилизатора 1093 и 400—480° С соответственно)...Топливный отсек состоит из баков горючего и окислителя длиной 13,1 и 19,5 м объемом 835 и 1340 м3 соответственно. Оба бака имеют цельносварную конструкцию, выполненную из алюминиевого сплава 2219

СТУПЕНЬ S-II - Верхний переходник (полумонококовая клепаная конструкция длиной 3,5 м) сделан из алюминиевого сплава 7075-Т6...Баки сделаны из алюминиевого сплава 2014-Т6, переходники и двигательный отсек из алюминиевого сплава 7075-Т6.

СТУПЕНЬ S-IVB - Материал баков алюминиевый сплав 2914-Т6.

«Пилотируемые полеты на луну, конструкция и характеристики Saturn-V Apollo» М., 1973г. Серия «Ракетостроение», т.3 http://www.epizodssp…3/obl.html

Мы видим, что даже в конструкции одной ступени применно несколько разных сплавов, а титан упоминается или как титан, или как конкретный сплав 6А1—4V. Кстати, источник базируется на официальных данных НАСА.

А что же, пункты 3 и 4 ко мне не относятся? Обидно...

Пройдемся по 1-му пункту?

Хорошо? Ты видел сферические баки? Я лично их щупал, на Як-52, на которм я летал еще в 1986 году, стояло два таких, на 11 и 5 литров. Только это баллоны под сжатый воздух, рабочее 50 атм, испытаны на 80 атм. Материал - аллюминиевый сплав. По окружности идет наплыв - это и есть шов. Толщина стенок - 4 и 5 мм.

Ты держал электроды в руках? Сварил хотя бы один шов? Пробовал варить встык тонкие листы? Я, например, это делал, жизнь заставила - я живу в частном доме и сварочный аппарат у меня в сарае есть - не только как винтементальная дань бурной молодости.

Кое-что из теории и практики сварки. Шов обладает мЕньшей прочностью, чем свариваемые детали. Для того, чтобы сварить тонкостенные детали, (по расчетам, толщина стенки бака 0,75 мм) нужно варить проволокой, лучше в атмосфере инертного газа (в данном случае, поскольку у нас не сталь, смесь углекислота+аргон не подойдет, нужен чистый аргон) или в вакууме (но это ОЧЕНЬ геморройно), а учитывая горючесть титана, так второе вообще обязательно.

Поскольку температура плавления титана высокая 1670 градусов, а температура дуги около 6000 градусов, проплавить тонкий лист до дырки - раз плюнуть. И "сварочную ванну" поэтому сделать очень сложно, и режим сварки должен быть выдержан очень точно, там ОЧЕНЬ узкий диапазон допустимых отклонений.

При сварке у деталей обрабатываются фаски так, чтобы на стыке образовывались углубления - они станут сварочной ванной и будут заполнены матералом электрода (зачеркнуто как делать неправильно):

В случае сферического бака варить мы можем только с одной стороны. В случае тонких листов для достижения максимальнйо прочности шва на разрыв и уменьшения вероятности проплавления деталей до дырки одну из деталей делают "с подложкой", что дает нам НИАБОЛЕЕ вероятную конструкцию шва с тоочки зрения достижения максимальной прочности:

То есть одна деталь имеет утолщение-подложку, заходящую под вторую деталь, причем эта подложка, чтобы обеспечить непроплавляемость деталей во время сварки, имеет толщину больше, чем сами детали (у нас толщина 0,75 мм, так что там как минимум 1,5-2 мм) и ширину не меньшую, чем ширина наплава сврочного электрода (проволоки). Также достаточно толстая подложка создает пояс жесткости, позволяющий механически упрочнить шов проковкой.

На рисунках для простоты не показано, но на границе материала и электрода есть переходный слой - хитрый сплав матерала деталей и материала электрода с переменным составом, уменьшением содержания материала деталей по мере удаления от детали в сторону наплава. Плюс там же в случае сварки электродом с обмазкой есть примесь матералов из состава обмазки плюс в сплаве растворены немного окислов и азота из атмосферы, если же сварка проволокой в аргоне+углекислота - то заметная примесь углекислоты, окиси металла и углерода (углекислота частично восстаналивается металлом до углерода, а аргон инертен и почти не растворяется в расплаве), а это все минус для прочности. Поэтому если мы хотим получить максимальную прочность щва, то варить надо в чистом аргоне, а лучше в камере с аргоном и пониженным давлением, а лучше всего в вакууме.

Продолжим про бак? Соотвественно, если варили тупо встык, процент брака должен быть огромный и прочность шва процентов на 15 ниже прочности остальной шасти. Если варить на подложке, то можно добиться того, что прочность в районе шва будет примерно равна прочности остальной части, но это при отсуствии неоднородностей - любая неоднородность - концентратор напряжения, если кто не знал. Считаем идеальный случай - варили на подложке и пи этом не получили неоднородностей, и шов равнопрочен остальной части бака.

В этом случай толщина подложки примерно 2 мм при ширине 8 мм, наплав высотой до 1-2 мм и шириной до 4-5 мм. Т.е мы имеем по окружности два кольца материала сечением ~16+3=19 мм2 и длиной 3,14*0,635м=~2 метра, то есть объемом 40 см3 и массой 180 грамм. Добавим к этому массу входных (для гелия) и выходных (для топлива) штуцеров и горловин (они входят в конструкцию бака) - пусть для простоты они дадут еще 120 граммов, и тогда масса собственно стенок будет не 17,3 кг, а 17 кг ровно, что дает нам толщину при диаметре 127 см (радиус 635 мм) 0,000738 м (0.738 мм). Это получено для чистого титана, у его сплавов плотность может быть и побольше, при легированиии например, значительными долями ванадия (6,1 г/см3) и олова (7,3 г/см3), имеющими более высокую плотность, и при более высокой плотности для массы 17 кг толщина стенки будет меньше. Впрочем, 4-5 процентов ванадия не думаю, что сильно повлияиют на плотность титанового сплава, так что считаем толщину стенки по плотности чистого титана. Но держим в уме, что для сплава плотность может быть и повыше, а толщина стенки меньше и соотвественно напряжение в материале выше.

Переведем давления рабочие, испытания и предельное расчетное 235, 360 и 405 из фунтов на кв.дюйм на общечеловеческий лад. Получим 16,52, 25,3 и 28,47 кг/см2 или 1,62, 2,47 и 2,78 МПа.

Для сферического бака получим соотвественно напряжения в оболочке 697, 1063 и 1196 МПа - в идеальном случае с равнопрочным со стенками швом и без неоднородностей.

А для титанового сплава "старого доброго" Ti-6Al-4V смотрим http://cartech.ides.…&E=269

и видим:

Typical Room-Temperature Strengths for Annealed Ti 6Al-4V:

Ultimate Bearing Strength 1380-2070 MPa (200-300 ksi)

Compressive Yield Strength 825-895 MPa (120-130 ksi)

Ultimate Shear Strength 480-690 MPa (70-100 ksi)

Что в переводе означает

Типичные прочность при комнатной температуре для отожженного Ti 6Al-4V:

Предельная прочность на сжатие 1380-2070 MPa (200-300 ksi)

Предел текучести 825-895 MPa (120-130 ksi)

Предельное сопротивление на срез 480-690 MPa (70-100 ksi).

Учитывая, что оболочка бака работает не на сжатие, а на растяжение, то мы берем предел текучести и имеем то, что если бак был сделан из "старого доброго" Ti-6Al-4V, то для давлений рабочего, испытательного и предельного (расчетного напряжение в оболочке, как показано выше, 697, 1063 и 1196 МПа) он должен был ё#нуть задолго до достижения испытательного давления.

Чистый титан имеет в пределе на разрыв 740 МПа, обычно меньше, то есть бак из него должен был рвануть уже при рабочем давлении (учитывая пусть небольшую, но таки силу тяжести на Луне и ускорение при работе двигателя) - с гарантией, а небольшая флуктуации давления на 1 атм на орбите - и фотографии геров на первых страницах в траурных рамках.

Потребный результат можно достигнуть на "более других" сплавах, например LT-33, содержащего алюминий, ванадий и олово там - можно достичь 1200 МПа (но это предельный результат для титановых сплавов), но ЕМНИМ в 1969 году LT-33 еще не было, и обходились "старым добрым" Ti-6Al-4V.

В принципе, потребный результат (объем при весе 17 кг и потребной прочности) можно было достичь на некоторых порошковых сплавах, но в конце 60-х их еще не было, первое их появление - это уже конец 70-х...

Так что там насчет

И кому утираться?

А завтра я еще по полетам А-4, А-6 и А-8 пройдусь, по углам тангажа и рысканья на А-4. Подробненько. Сегодня времени нет. Яростным НАСАфилам приготовить продукт нефтепереработки вязкой консистенции.

|

|

medved_shalun ( Слушатель ) |

| 27 июн 2009 23:21:20 |

Цитата: Alex_B от 27.06.2009 16:32:16

Ищется в полпинка через NASA Technical Report Server (NTRS)

Ловите: Apollo experience report: Pressure vessels

NTRS просто потрясающая вещь. Просто коллосальный объём информации по всем аспектам космических программ. В отличии от некоторых, американцы берегут свою истории и свои достижения

А вообще в англоязычной литературе в отношения сплавов титана употребляется термин типа 6Al-4V titanium. Можете убедится через Google. А для Operation Handbook сойдёт и просто titanium

Цитата: Alex_B от 27.06.2009 16:32:16

Я рад, что вы щупали шар-баллоны для Як-52. Только какое отношения это имеет к космическим программам?

Цитата: Alex_B от 27.06.2009 16:32:16

Не держал, не варил, не пробывал и не собираюсь. Пытаетесь увести дискусию в близкую к своей специальности теме и заболтать её до невозможности. Ваш личный жизненный опыт в сварке не имеет ни какого отношения к топливным аппратам бакам космических аппаратов.

Цитата: Alex_B

Переведем давления рабочие, испытания и предельное расчетное 235, 360 и 405 из фунтов на кв.дюйм на общечеловеческий лад. Получим 16,52, 25,3 и 28,47 кг/см2 или 1,62, 2,47 и 2,78 МПа.

Для сферического бака получим соотвественно напряжения в оболочке 697, 1063 и 1196 МПа - в идеальном случае с равнопрочным со стенками швом и без неоднородностей.

Из той ссылки, которую я давал, рабочие, испытательное и предельное давление указано несколько иное - 184, 333 и 375 psi. Соответсвенно напряжение меньше.. Пересчитайте сами.

Цитата: Alex_B от 27.06.2009 16:32:16

Вариаций Ti-6Al-4V существует великое множество разных спецификаций для различных целей. Ищите те у которых в графе Application стоит Vessels

Например:

http://asm.matweb.co…num=MTP641

http://asm.matweb.co…num=MTP642

http://asm.matweb.co…num=MTP643

http://asm.matweb.co…num=MTP644

http://asm.matweb.co…num=MTP645

Видимо, Вы сознательно выбирали сплав с минимальными характеристиками, чтобы ввести читателей в заблуждение.

Цитата: Alex_B от 27.06.2009 16:32:16

Уверены в своих выводах? А проверить их на топливных баков самых обычных спутников связи или межпланетных станций, сделанных из старого-доброго Ti-6Al-4V не судьба. Благо информация об них абсолютно открыта.

1) Возьмём ставший классикой спутник связи HS-601.

Характеристики его баков можите найти здесь: http://www.psi-pci.c…6-2748.pdf

Сколько там напряжения получаются, сами подсчитаете. Но что-то эти баки неторопятся лопаться, а имеют сумарно несколько сотен лет наработки в космосе

Кстати, можете глянуть на массовую сводку, что конкретно сколько в нём весит:

2) Возьмём ещё один бак: http://www.psi-pci.c…4-3511.pdf

Просто красавец:

Характеристики его.

Видим старый-добрый Ti-6Al-4V. Толщина стенок - 0,56 мм.

Сколько там напряжение получается? Но что-то он не торопится вопреки вашей теории ё#нуть.

Кстати, бак на испытаниях лопается отнють на по месту сварки двух полусфер. Видимо, на стыки стенки усиливают.

3) Бак АМС NEAR из того же Ti-6Al-4V: http://www.psi-pci.c…5-2528.pdf

Напряжения получаются за 1000 МПа..

Учитывайте ещё, что эти баки расчитаны на многолетнюю работу в космосе с тысячи циклов наддува.

Так что Ваша теория не проходит проверку практикой. Существуют и успешно используются топливные баки из старого доброго Ti-6Al-4V куда более напряжённые, чем в взлётной ступени лунного модуля . :P

Ищите сами ошибки в своих теоретических построениях. Желаю удачи в этом неблагодарным деле.

Так что можно сделать вывод:

Топливные баки взлётной ступени лунного модуля имеют совершенно заурядные характеристики и ничем особым не выделяются на фоне топливных баков иных космических аппаратов. За 40 лет ни один специалист не нашёл никаких оснований сомневаться в завленных NASA характеристиках топливных баков

На этом можно поставить точку.

P.S. Движок форума пококал картинки с таблицами харакетристик... Смотри их прямо как "открыть картинку" :(