Российский автопром

1,004,468

6,285

С.-Пб

25 лет

Карма: +252.77

Регистрация: 07.10.2011

Сообщений: 43,720

Читатели: 74

Регистрация: 07.10.2011

Сообщений: 43,720

Читатели: 74

Есть ряд вопросов по пепелацу от калиновода

1. Что с расходом по трассе на 110, 130 и 150?

2. В лесу на ямах не цепляет морда?

3. Насколько живуча АМТ?

4. Что со сверчками?

5. Кондей справляется в жару? Можно ли его переключить так, чтобы в ноги не дуло? Троллейбуса нет?

6. Насколько по щербатому асфальту подвеска отрабатывает?

7. Как с реактивным усилием на руле - можно ли от дороги отвлечься глазами - если уходить будет - руками почувствуешь?

Заранее спасибо )))

1. Что с расходом по трассе на 110, 130 и 150?

2. В лесу на ямах не цепляет морда?

3. Насколько живуча АМТ?

4. Что со сверчками?

5. Кондей справляется в жару? Можно ли его переключить так, чтобы в ноги не дуло? Троллейбуса нет?

6. Насколько по щербатому асфальту подвеска отрабатывает?

7. Как с реактивным усилием на руле - можно ли от дороги отвлечься глазами - если уходить будет - руками почувствуешь?

Заранее спасибо )))

Disclaimer: Все написанное выше является исключительно моим личным мнением и не претендует на Абсолютную Истину

Святопетровск

60 лет

Карма: +28.76

Регистрация: 04.08.2009

Сообщений: 14,320

Читатели: 1

Регистрация: 04.08.2009

Сообщений: 14,320

Читатели: 1

Цитата: leki_se от 07.07.2018 18:51:37А вот в самом СССР что бы автомобиль купить нужно было подождать в очереди даже если у тебя была уже нужная сумма. Вот такиестремностистранностиНо о чем это я ведь египтянам нужнее.

Естественно, желающих было значительно больше, чем суммарная мощность ВАЗа, ГАЗа, АЗЛК, ЗАЗа и ИЖ. ВАЗ потому и купили заводом, что позволил выйти на запредельные для Союза 600 тыс в год автомобилей.

Не будем чересчур привередливы.Лучше иметь старые подержанные бриллианты, чем не иметь никаких.(с)Марк Твен

Ничто не проходит так быстро,как память о великой борьбе.(с)

Пусть ваши желания сбываются так, как хочется вам, а не так,как заблагорассудится им

Ничто не проходит так быстро,как память о великой борьбе.(с)

Пусть ваши желания сбываются так, как хочется вам, а не так,как заблагорассудится им

Святопетровск

60 лет

Карма: +28.76

Регистрация: 04.08.2009

Сообщений: 14,320

Читатели: 1

Регистрация: 04.08.2009

Сообщений: 14,320

Читатели: 1

Цитата: sign от 23.07.2018 08:18:511. Расход - зависит от прокладки между сиденьем и рулём. При прочих равных немного больше калины, таки морда шире и выше, да и вес побольше.

2. Нет. По крайней мере я ничего не цеплял.

3. Пока без нареканий. Снова бы выбирал, выбрал бы снова робота. Есть свои нюансы, но мне очень удобно. По жизни ездил долго и на ручке и на автомате.

4. Есть один нерегулярный на торпеде. Руку сверху кладу (над панелью приборов, если засверчал) - замолкает.

Но нерегулярно и достаточно тихо, забил, хотя, полагаю, убить сверчка можно легко.

5. Справляется. Переключается всяко и туда, и сюда и вместе. Когда на дачу еду на выходные, то один 1.5 литровый бутыльмен кидаю в бардачок. Остальные в багажник. Суть - при включенном кондее охлаждается бардачок. Это можно отключить, но зачем! Приехал и холодненькое пиво на столе!!!

6. Хорошо. Я тут давеча, на такси-калине проехался, ощущения резко в пользу Весты.

7. Руль отличный. Дорогу Веста держит просто превосходно. Если с колёсами порядок (давление, равный износ), то великолепно. Я заметил, что крутые повороты стал быстрее проходить. Не от экстремальности, а машина позволяет. Как-то само собой получается.

Соглашусь почти со всем. только вот за год сверчков нет.

А ещё круизконтроль понравился, и расход с ним практически не увеличивается.

Но больше нравится ограничитель скорости, выставил в городе 79 км/час и не паришься о превышении скоростного режима на 6-полосны городских трассах

ЗЫ. На ручке езжу.

ЗЗы. есть одно но. появился непериодический скрип в правой передней подвеске. то есть, при переезде через ЛП, то нет.

Не будем чересчур привередливы.Лучше иметь старые подержанные бриллианты, чем не иметь никаких.(с)Марк Твен

Ничто не проходит так быстро,как память о великой борьбе.(с)

Пусть ваши желания сбываются так, как хочется вам, а не так,как заблагорассудится им

Ничто не проходит так быстро,как память о великой борьбе.(с)

Пусть ваши желания сбываются так, как хочется вам, а не так,как заблагорассудится им

Карма: +6.79

Регистрация: 28.10.2008

Сообщений: 8,607

Читатели: 4

Регистрация: 28.10.2008

Сообщений: 8,607

Читатели: 4

Цитата: rat1111 от 23.07.2018 03:07:16Есть ряд вопросов по пепелацу от калиновода

1. Что с расходом по трассе на 110, 130 и 150?

Специально не замерял, трасса(110-130 км/ч) у меня около половины пробега. Итого на круг выходит 8.4 л. Уверен, что можно меньше, но тут свои привычки надо ломать.

Цитата: rat1111 от 23.07.2018 03:07:162. В лесу на ямах не цепляет морда?

Мордой не получалось, защитой двигателя бывало в колее скрипел. Ну то оно так. Сельская местность, знаете ли. У меня "последняя миля" грунтово-гравийная, после зимы всяко бывает. Но соседским флюенсам, 308м, рапидам, октавиям, кио, тийдам и альмерам труднее.

Цитата: rat1111 от 23.07.2018 03:07:163. Насколько живуча АМТ?

ХЗ Полтора года - полет нормальный. Но к роботу надо приспосабливаться.

Цитата: rat1111 от 23.07.2018 03:07:164. Что со сверчками?

Нет

Цитата: rat1111 от 23.07.2018 03:07:165. Кондей справляется в жару? Можно ли его переключить так, чтобы в ноги не дуло? Троллейбуса нет?

Лето в МО - не напрягаясь. Ноги - регулируется.

Цитата: rat1111 от 23.07.2018 03:07:166. Насколько по щербатому асфальту подвеска отрабатывает?

Отрабатывает. Не забываем, что не бентли.

Цитата: rat1111 от 23.07.2018 03:07:167. Как с реактивным усилием на руле - можно ли от дороги отвлечься глазами - если уходить будет - руками почувствуешь?

Индивидуально. Для меня - обратной реакции хотелось бы поинформативней. Но это не в сравнении с калиной - на калине не ездил.

Цитата: rat1111 от 23.07.2018 03:07:16Заранее спасибо )))

Это слишком много, 10$ в самый раз.

тэт а сэ щий гине

Карма: +86.82

Регистрация: 21.07.2014

Сообщений: 3,921

Читатели: 2

Регистрация: 21.07.2014

Сообщений: 3,921

Читатели: 2

Цитата: Vladislav от 23.07.2018 13:54:18Мордой не получалось, защитой двигателя бывало в колее скрипел. Ну то оно так. Сельская местность, знаете ли. У меня "последняя миля" грунтово-гравийная, после зимы всяко бывает. Но соседским флюенсам, 308м, рапидам, октавиям, кио, тийдам и альмерам труднее.

Тииду уберите из этого списка. У неё клиренс 175, такой же как и у весты, всё вышеперечисленное и рядом не стояло по проходимости.

Карма: +6.79

Регистрация: 28.10.2008

Сообщений: 8,607

Читатели: 4

Регистрация: 28.10.2008

Сообщений: 8,607

Читатели: 4

Цитата: pkdr от 23.07.2018 20:49:40Тииду уберите из этого списка. У неё клиренс 175, такой же как и у весты, всё вышеперечисленное и рядом не стояло по проходимости.

Тиида сейчас от меня в 20 метрах, но мерить с линейкой уже не пойду — поздно, да и два забора, если по прямой.

Потому удовлетворюсь интернетами:

Скрытый текст

тэт а сэ щий гине

Карма: +7.61

Регистрация: 14.01.2009

Сообщений: 3,237

Читатели: 0

Регистрация: 14.01.2009

Сообщений: 3,237

Читатели: 0

Цитата: pkdr от 23.07.2018 20:49:40Тииду уберите из этого списка. У неё клиренс 175, такой же как и у весты, всё вышеперечисленное и рядом не стояло по проходимости.

Не знаю, какой в сантиметрах у тииды клиренс, но человек, продавший мне первую калину, купил тииду и возмущался именно низким её клиренсом/проходимостью. В итоге поменял на кашкай.

Карма: +86.82

Регистрация: 21.07.2014

Сообщений: 3,921

Читатели: 2

Регистрация: 21.07.2014

Сообщений: 3,921

Читатели: 2

Цитата: Vladislav от 23.07.2018 22:09:21Тиида сейчас от меня в 20 метрах, но мерить с линейкой уже не пойду — поздно, да и два забора, если по прямой.

Потому удовлетворюсь интернетами:Скрытый текст

Это второе поколение, которое у нас и не продавалось.

А у первого поколения был разный клиренс - у японок с рулём в бардачке - 145, у арабок/европеек/американок 165, у продающихся в России 175.

Именно 175 было написано в книжке от дилера.

Карма: +86.82

Регистрация: 21.07.2014

Сообщений: 3,921

Читатели: 2

Регистрация: 21.07.2014

Сообщений: 3,921

Читатели: 2

Цитата: хвилолoг от 24.07.2018 04:42:08Не знаю, какой в сантиметрах у тииды клиренс, но человек, продавший мне первую калину, купил тииду и возмущался именно низким её клиренсом/проходимостью. В итоге поменял на кашкай.

Только если он купил б/у японскую с рулём из бардачка, там да, клиренс 145.

У официально продаваемых в России клиренс на сантиметр увеличили по сравнению с 165 для всех стран, не встречал ещё недовольного проходимостью владельца от официальной леворульной тииды.

Отредактировано: pkdr - 24 июл 2018 07:53:40

Карма: +86.82

Регистрация: 21.07.2014

Сообщений: 3,921

Читатели: 2

Регистрация: 21.07.2014

Сообщений: 3,921

Читатели: 2

Цитата: Кондуктор от 24.07.2018 09:20:11У японских Тиид клиренс 165 мм. Это легко проверяется.

Nissan Tiida

Ну да, ведь дром ошибиться и взять данные для другого рынка не может.

Вот только почему-то владельцы праворульных тиид на тиидовском форуме, где я тусовался лет 5, о таком клиренсе не знают и поголовно говорят в стиле "да, клиренс у нас очень маленький, на 3 сантиметра меньше, чем у официальных леворульных, что очень неудобно, зато наши прули полноприводные".

Москва

Карма: +193.86

Регистрация: 21.03.2013

Сообщений: 27,865

Читатели: 7

Регистрация: 21.03.2013

Сообщений: 27,865

Читатели: 7

(Случайно закинул в Электротранспорт, но там с бешеными людьми уже на 10 страниц улетел, может здесь кто увидит, кому интересно))

Отсюда

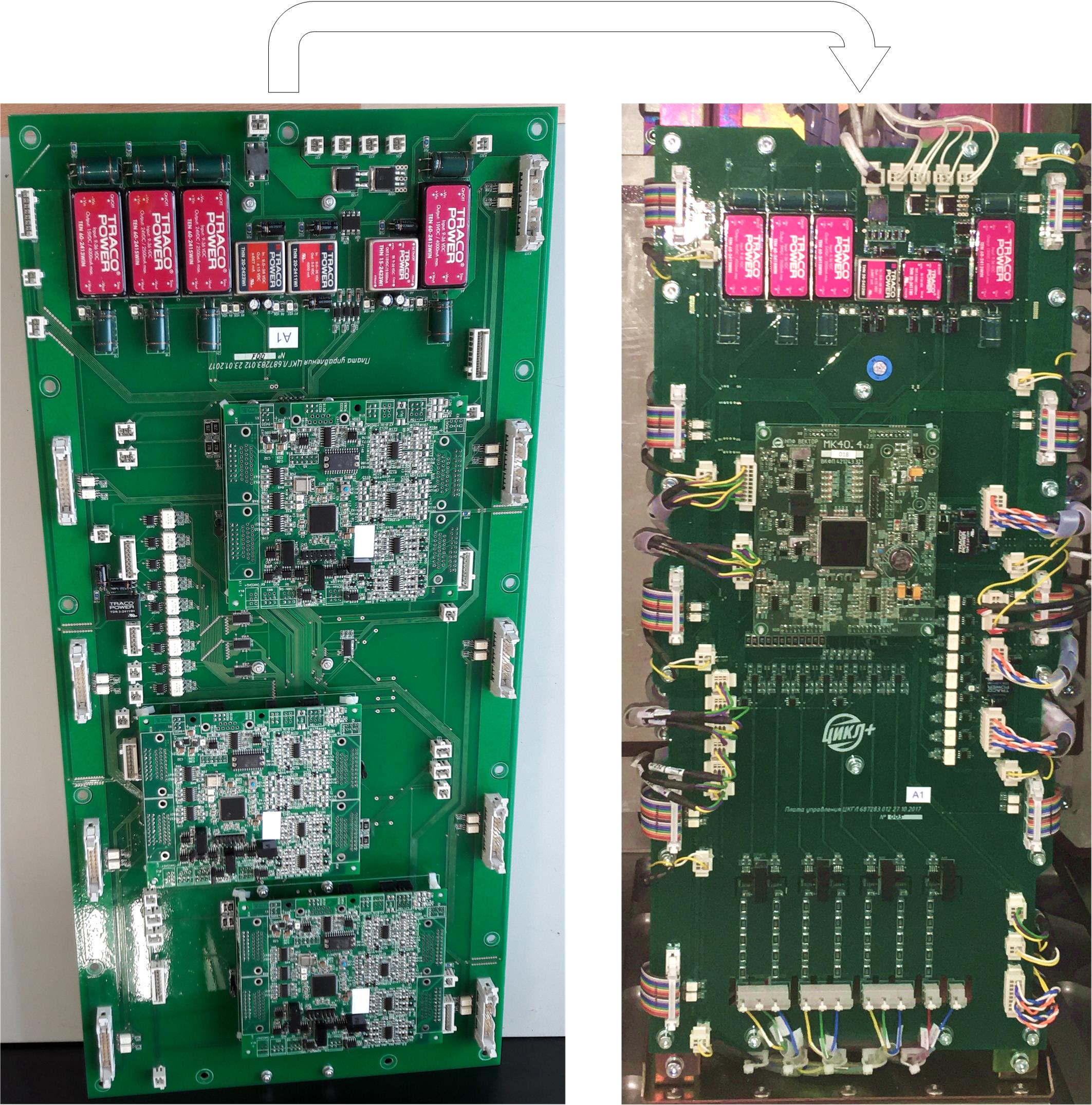

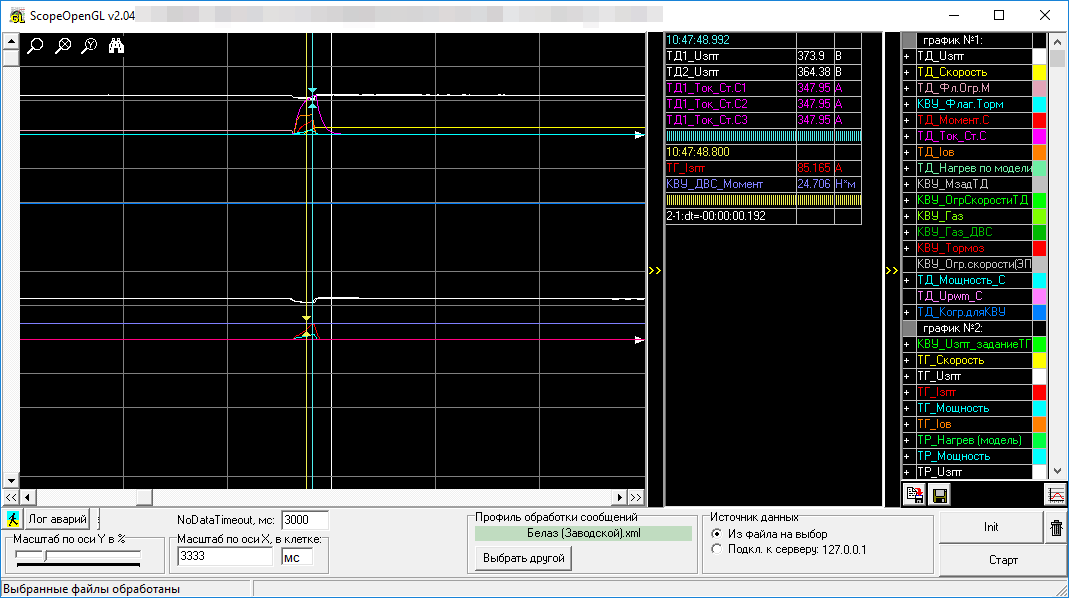

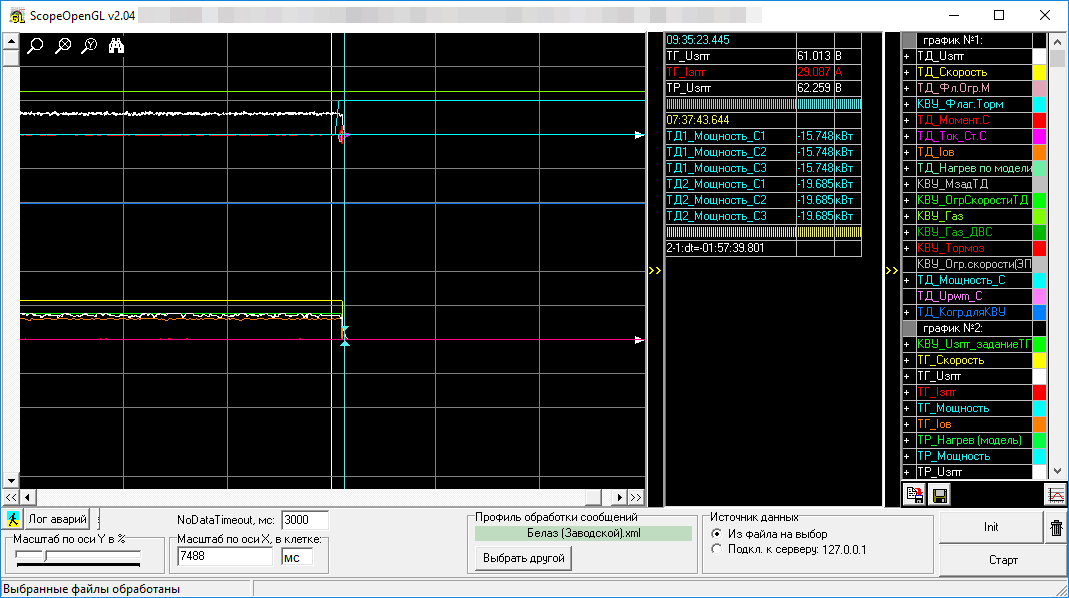

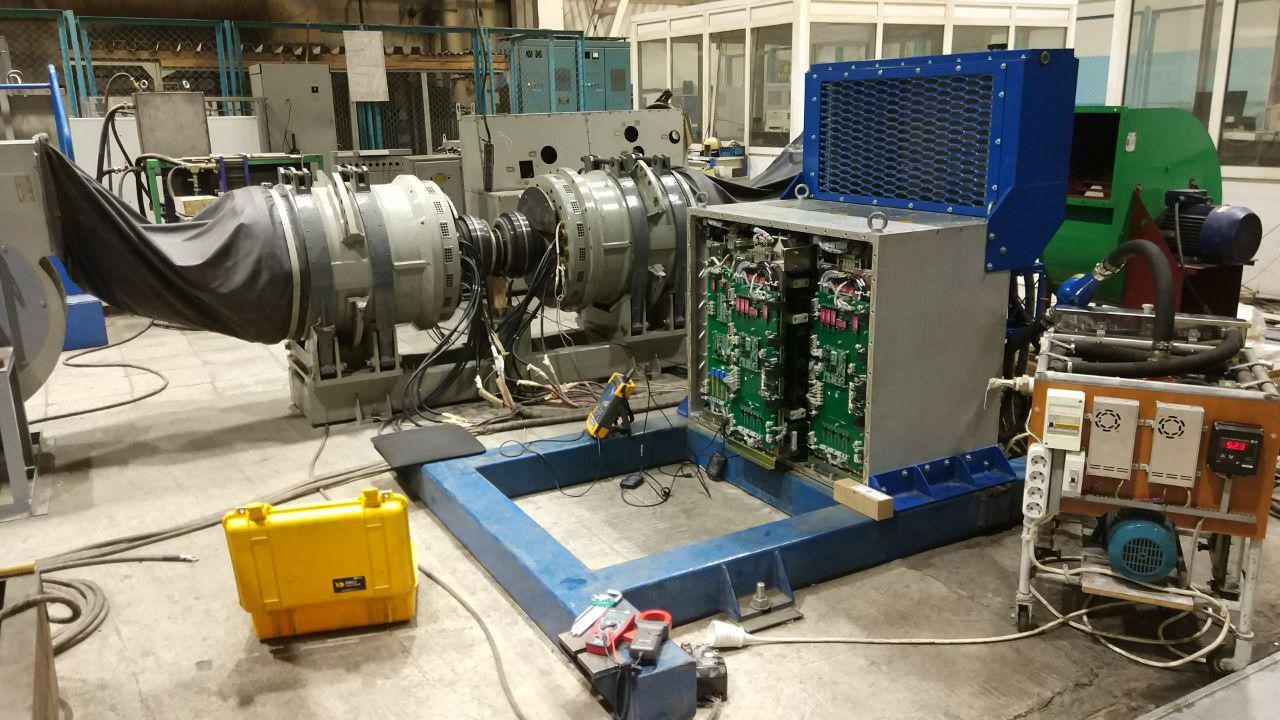

Как мы делали БелАЗ. Часть 2 – Лабораторные испытания

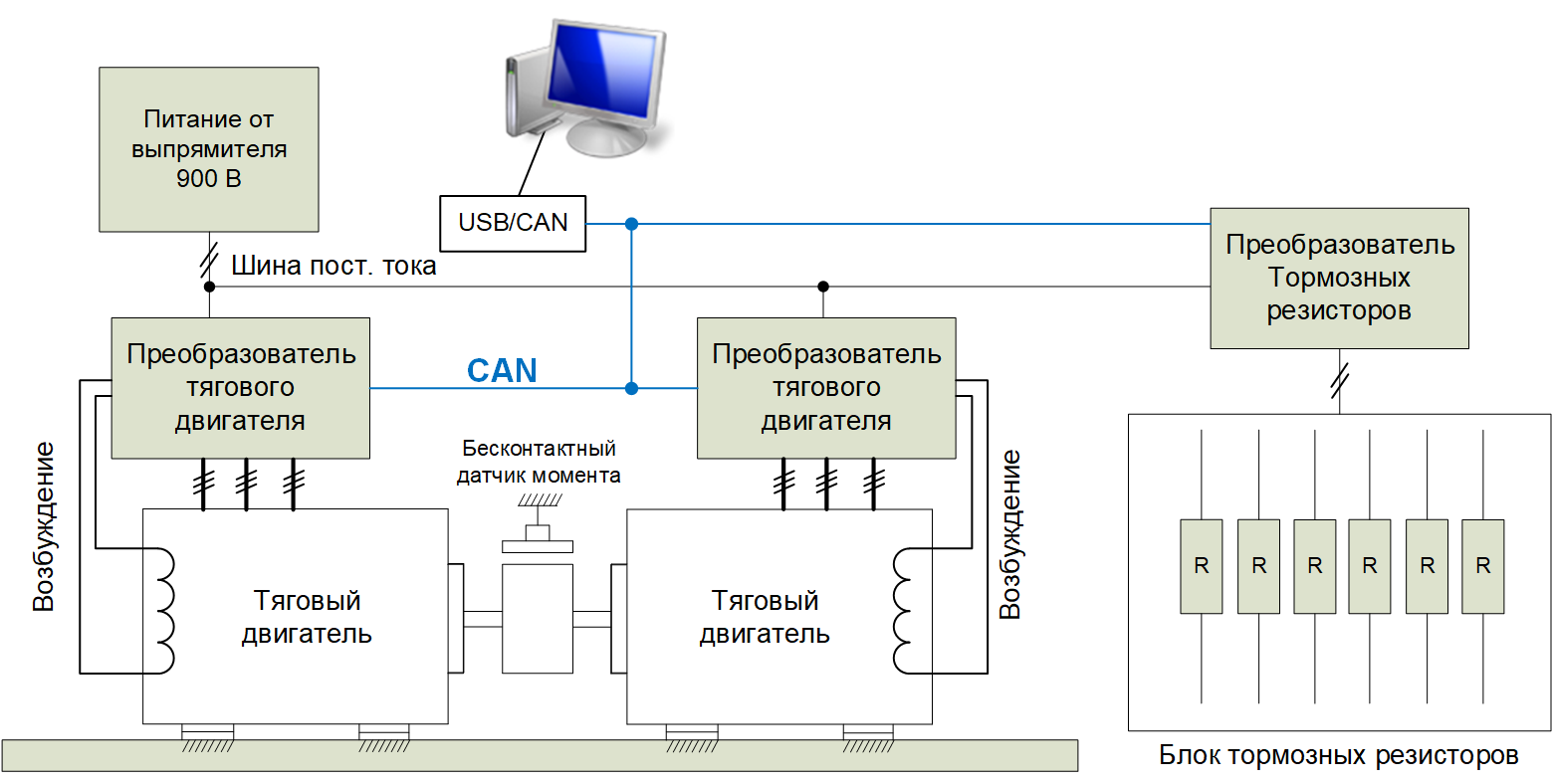

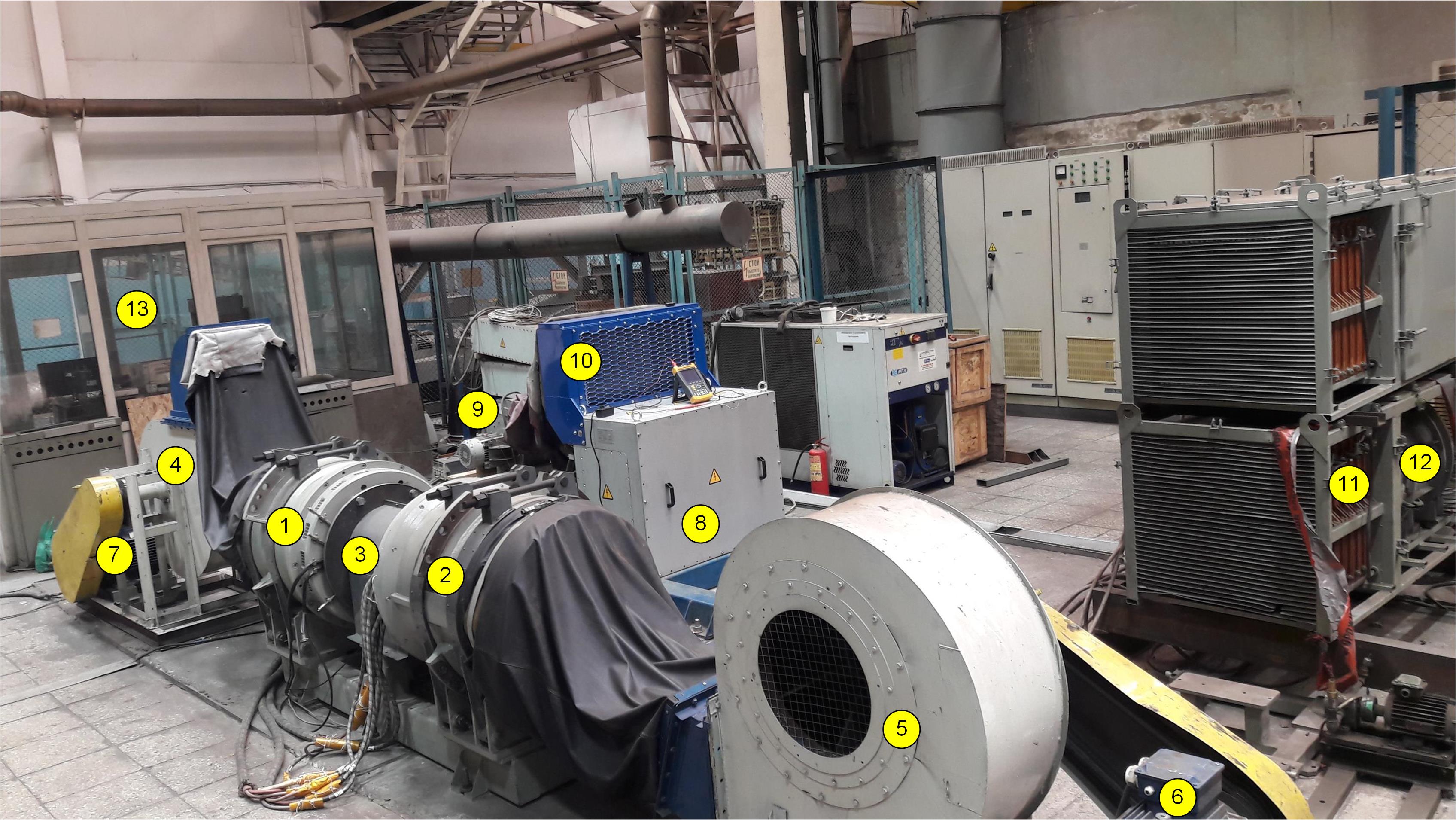

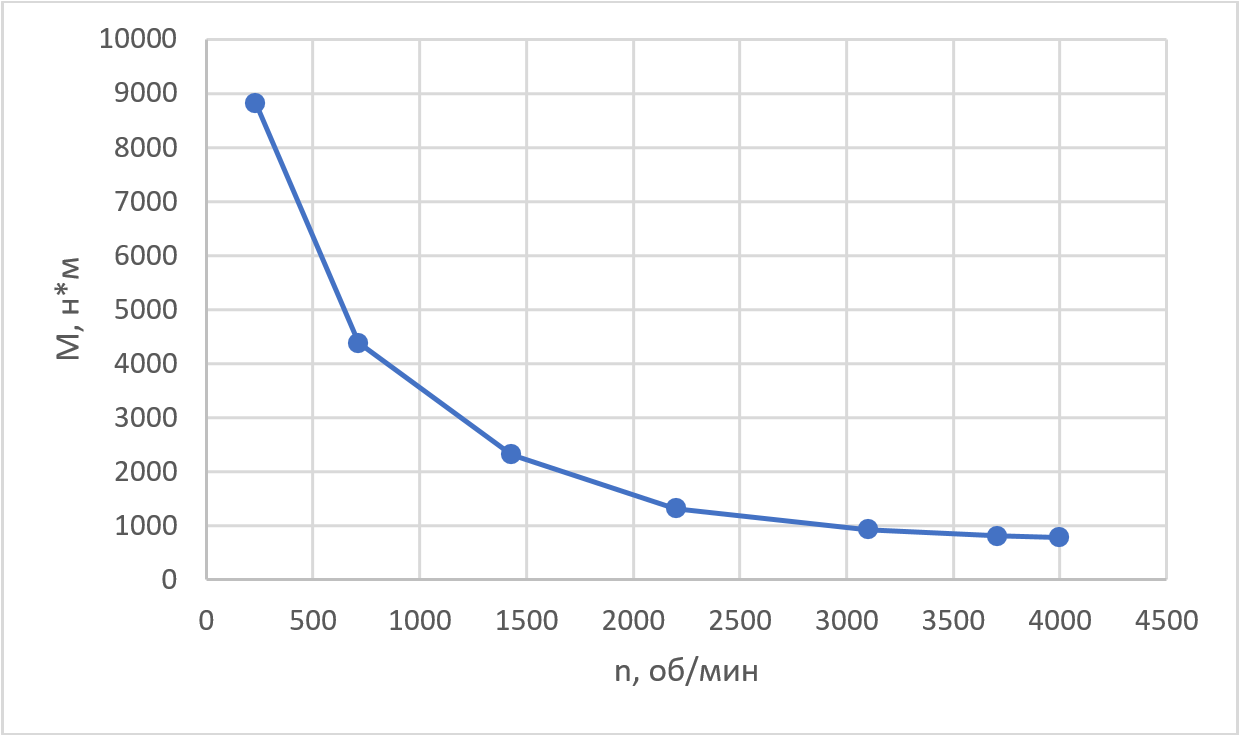

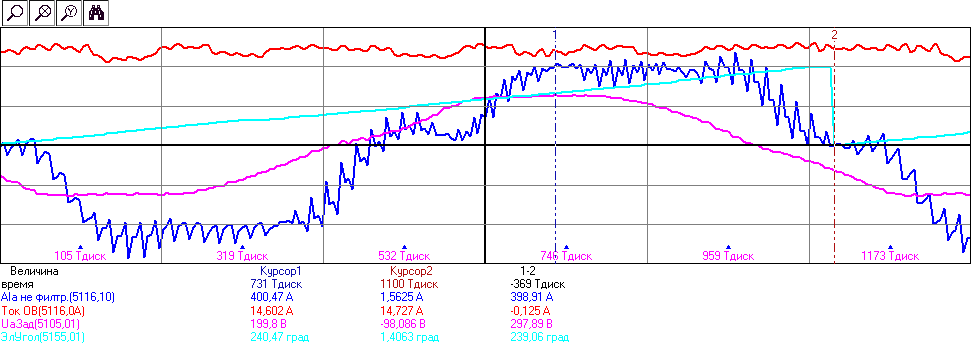

В прошлой статье было рассказано про состав электрической трансмиссии карьерного самосвала, а в этой я расскажу про то, как мы её пусконалаживали на заводе и с какими проблемами столкнулись. Из этой статьи вы узнаете: как испытать электродвигатель весом в полторы тонны, как нагревать воздух мощностью мегаватт и сколько плат нужно выбросить, чтобы сделать одну.

Отсюда

Как мы делали БелАЗ. Часть 2 – Лабораторные испытания

В прошлой статье было рассказано про состав электрической трансмиссии карьерного самосвала, а в этой я расскажу про то, как мы её пусконалаживали на заводе и с какими проблемами столкнулись. Из этой статьи вы узнаете: как испытать электродвигатель весом в полторы тонны, как нагревать воздух мощностью мегаватт и сколько плат нужно выбросить, чтобы сделать одну.

Скрытый текст

Империя - это мир, и этой идеологии достаточно. Мы живём в самой лучшей стране в мире и все нам завидуют.

Одушевлённое Одевают, Неодушевлённое Надевают.

Одушевлённое Одевают, Неодушевлённое Надевают.

Москва

Карма: +193.86

Регистрация: 21.03.2013

Сообщений: 27,865

Читатели: 7

Регистрация: 21.03.2013

Сообщений: 27,865

Читатели: 7

Не буду весь пост копировать, там много видео. Кому интересно, посмотрит.

Отсюда

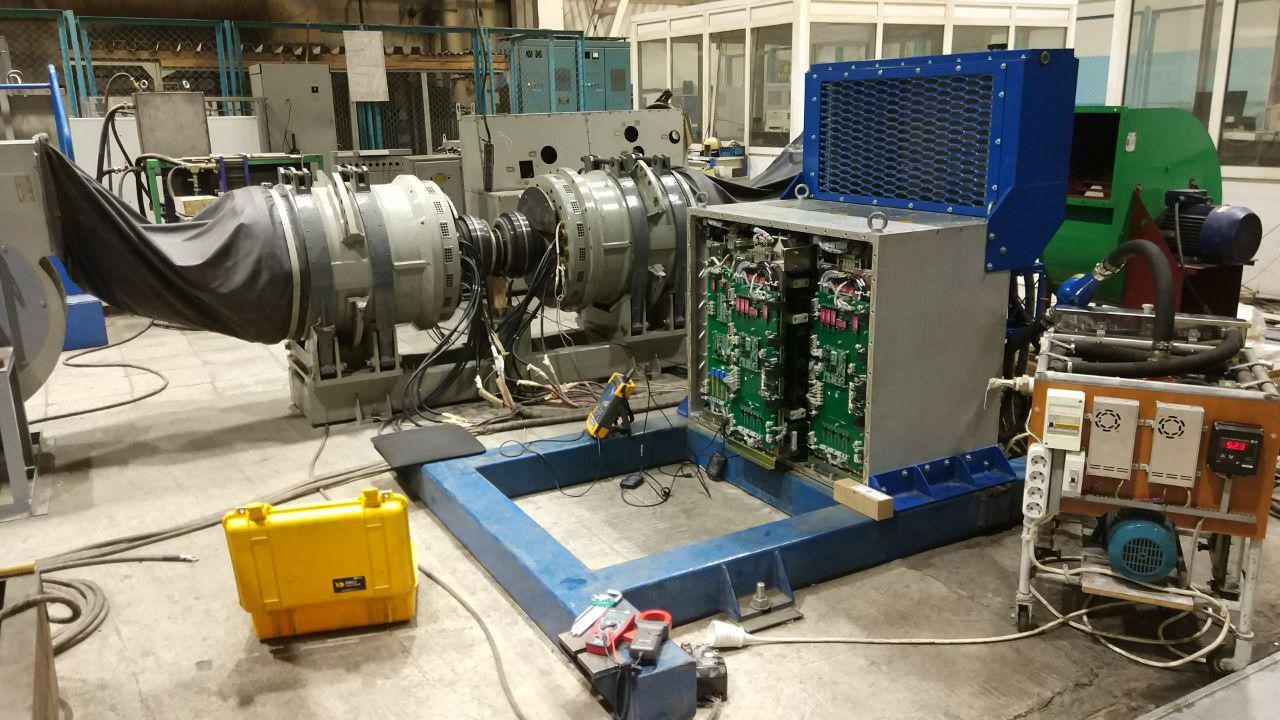

Как мы делали БелАЗ. Часть 3 – Пусконаладка на разрезе

Это третья статья из цикла о самосвале (первая, вторая). Теперь мы едем на карьер, устанавливать электрооборудование на машину и выезжать в первый рейс! Но, конечно же, так просто, с наскоку, ничего не ездит, и я расскажу про множество проблем с которыми мы столкнулись во время командировки. Хоть мы и испытали в прошлой статье все оборудование на лабораторном стенде, реальность бьет совсем с другой стороны. В этой статье будет много видео и фотографий!

Сборка машины

Самосвал, на который ставилось наше оборудование, эксплуатируется на карьере в Кемеровской области. Добывают там уголь, поэтому правильнее называть это место разрез (угольные карьеры принято называть разрезами). Панорама в разрезе самая обычная для таких мест:

Но, конечно, машина собиралась не посреди дороги. При эксплуатации такой техники должно быть место, где её обслуживать. Таким местом в нашем случае являлся большой ангар, своеобразный «гараж» для самосвалов. Там им меняют резину, чинят и всячески ухаживают. Собственно, там и проходила работа по замене одной электротрансмиссии, старой, на нашу новую на одном из самосвалов.

Погода по приезду была что надо (смотреть показания термометра на светодиодной панели):

В самом цехе было теплее, но так как двери все время открывались/закрывались для прохода машин, без теплой куртки работать там было нельзя.

Отсюда

Как мы делали БелАЗ. Часть 3 – Пусконаладка на разрезе

Это третья статья из цикла о самосвале (первая, вторая). Теперь мы едем на карьер, устанавливать электрооборудование на машину и выезжать в первый рейс! Но, конечно же, так просто, с наскоку, ничего не ездит, и я расскажу про множество проблем с которыми мы столкнулись во время командировки. Хоть мы и испытали в прошлой статье все оборудование на лабораторном стенде, реальность бьет совсем с другой стороны. В этой статье будет много видео и фотографий!

Сборка машины

Самосвал, на который ставилось наше оборудование, эксплуатируется на карьере в Кемеровской области. Добывают там уголь, поэтому правильнее называть это место разрез (угольные карьеры принято называть разрезами). Панорама в разрезе самая обычная для таких мест:

Но, конечно, машина собиралась не посреди дороги. При эксплуатации такой техники должно быть место, где её обслуживать. Таким местом в нашем случае являлся большой ангар, своеобразный «гараж» для самосвалов. Там им меняют резину, чинят и всячески ухаживают. Собственно, там и проходила работа по замене одной электротрансмиссии, старой, на нашу новую на одном из самосвалов.

Погода по приезду была что надо (смотреть показания термометра на светодиодной панели):

В самом цехе было теплее, но так как двери все время открывались/закрывались для прохода машин, без теплой куртки работать там было нельзя.

Скрытый текст

Империя - это мир, и этой идеологии достаточно. Мы живём в самой лучшей стране в мире и все нам завидуют.

Одушевлённое Одевают, Неодушевлённое Надевают.

Одушевлённое Одевают, Неодушевлённое Надевают.

Казань

Карма: +0.05

Регистрация: 04.05.2013

Сообщений: 41

Читатели: 0

Регистрация: 04.05.2013

Сообщений: 41

Читатели: 0

Цитата: rat1111 от 23.07.2018 03:07:16Есть ряд вопросов по пепелацу от калиновода

2. В лесу на ямах не цепляет морда?

по сравнению с грантой лифтбек веста св по бездорожью хуже, больше цепляет. по сравнению с калиной-не знаю.

на счет сверчков: по бездорожью скрипит задняя правая дверь (я думаю, на ТО исправят), по городу полная тишина.

Казань

Карма: +0.05

Регистрация: 04.05.2013

Сообщений: 41

Читатели: 0

Регистрация: 04.05.2013

Сообщений: 41

Читатели: 0

Цитата: olenevod от 23.07.2018 11:43:28ЗЗы. есть одно но. появился непериодический скрип в правой передней подвеске. то есть, при переезде через ЛП, то нет.

обращался с такой же проблемой к ганантийщикам. оказывается, это распространенная проблема-полиуретановые втулки. по гарантии их заменят,но толку не даст. предлагают менять по гарании бесплатно, но ставить не родные,а от киа рио, и тогда,сказали, проблем больше не будет.

Карма: +6.79

Регистрация: 28.10.2008

Сообщений: 8,607

Читатели: 4

Регистрация: 28.10.2008

Сообщений: 8,607

Читатели: 4

Цитата: bizik от 25.07.2018 11:41:06обращался с такой же проблемой к ганантийщикам. оказывается, это распространенная проблема-полиуретановые втулки. по гарантии их заменят,но толку не даст. предлагают менять по гарании бесплатно, но ставить не родные,а от киа рио, и тогда,сказали, проблем больше не будет.

говорили то же самое, только предлагали за денешку поменять на втулки не от кио рио, а от шеви нивы

не захотел — поменял на бесплатные по гарантии

прошедшую зиму прошел без скрипа

тэт а сэ щий гине

Карма: +6.79

Регистрация: 28.10.2008

Сообщений: 8,607

Читатели: 4

Регистрация: 28.10.2008

Сообщений: 8,607

Читатели: 4

Цитата: olenevod от 26.07.2018 11:35:40…

ЗЗЫ, что мне ещё понравилось, от старого, почившего в бозе Логана зимние 14" колёса подошли без проблем, не пришлось тратиться на зиму.

А экстерьер?

тэт а сэ щий гине

Святопетровск

60 лет

Карма: +28.76

Регистрация: 04.08.2009

Сообщений: 14,320

Читатели: 1

Регистрация: 04.08.2009

Сообщений: 14,320

Читатели: 1

Цитата: Vladislav от 26.07.2018 13:48:25А экстерьер?

мне ехать, а не шашечки.

был бы важен экстерьер, взял бы комплектацию Image, за те же деньги, что взял Multimedia. Там в комплекте 16" легкосплавные диски идут.

Не будем чересчур привередливы.Лучше иметь старые подержанные бриллианты, чем не иметь никаких.(с)Марк Твен

Ничто не проходит так быстро,как память о великой борьбе.(с)

Пусть ваши желания сбываются так, как хочется вам, а не так,как заблагорассудится им

Ничто не проходит так быстро,как память о великой борьбе.(с)

Пусть ваши желания сбываются так, как хочется вам, а не так,как заблагорассудится им

Москва

62 года

Карма: +212.78

Регистрация: 15.07.2009

Сообщений: 31,413

Читатели: 8

Регистрация: 15.07.2009

Сообщений: 31,413

Читатели: 8

ЦитатаНакануне северокорейский лидер проинспектировал войсковую часть,тростниковую ферму и другие экономические объекты.

Судя по фотографии, опубликованной агентством Yonhap, между объектами Ким Чен Ын передвигался на седане Lada Priora. По всей видимости, этой машиной председатель Трудовой партии Кореи пользуется не впервые: на снимке можно разглядеть хромированный поручень, установленный вместо подголовника переднего правого сиденья, а также украшенные гербами чехлы.

источник

Многие пытаются смотреть, куда идёт дым.

А надо бы - откуда ветер дует.

А надо бы - откуда ветер дует.

Москва

Карма: +55.70

Регистрация: 19.05.2013

Сообщений: 17,855

Читатели: 6

Регистрация: 19.05.2013

Сообщений: 17,855

Читатели: 6

Мировая премьера бренда Aurus состоится 29 августа на Московском международном автосалоне

Дискуссия 142 0

Так, напомнил)).Дискуссия 142 0

"В конце 2019, по словам Мантурова, должна быть завершена разработка внедорожника Aurus, который должен стать самым массовым автомобилем в линейке бренда"

Отредактировано: Барристер - 07 авг 2018 10:48:09

Москва

Карма: +55.70

Регистрация: 19.05.2013

Сообщений: 17,855

Читатели: 6

Регистрация: 19.05.2013

Сообщений: 17,855

Читатели: 6

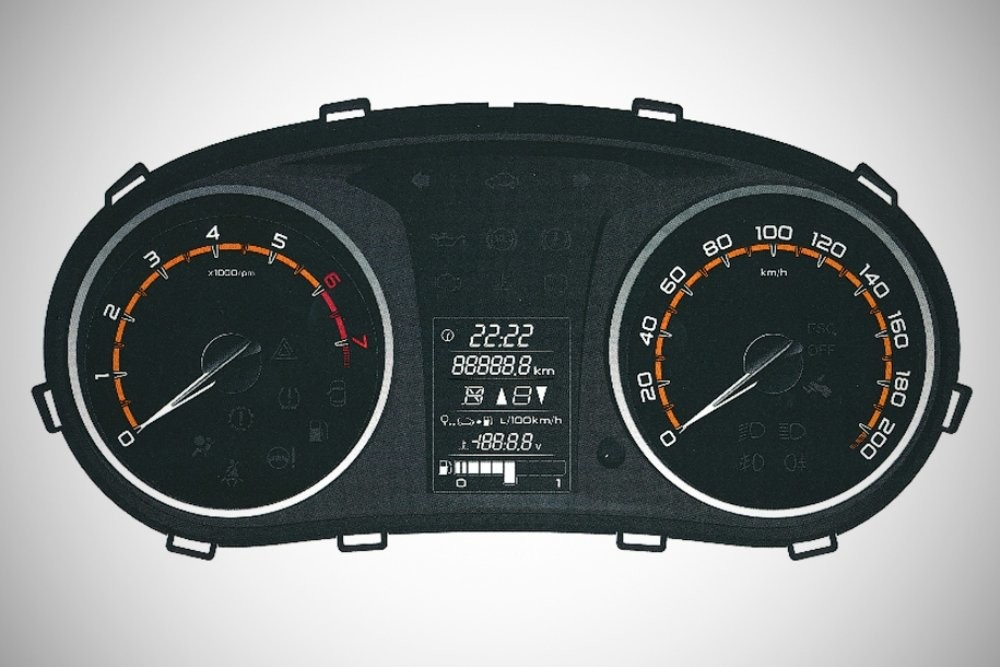

Концерн «АвтоВАЗ» начал серийное производство обновленного семейства LADA Granta, состоящего из автомобилей четырех типов кузова: седан, хетчбэк, лифтбэк и универсал. Сегодня же пресс-служба компании опубликовала первые официальные фотографии всех автомобилей «Гранта», премьера которых состоится в конце августа на Московском автосалоне.

Главным изменением во всех автомобилях обновленного семейства LADA Granta стала передняя часть экстерьера, выполненная в уже традиционном для российского автопроизводителя «Х-стиле». Подобным стилем оформления отличаются «старшие» модели – LADA Vesta и XRay. Дополняют общую концепцию новая головная оптика, доработанная радиаторная решетка черного цвета и хромированные вставки в форме бумерангов, олицетворяющие тот самый «Х-стиль».

Технические характеристики обновленных версий «Лада Гранта» до сих пор неизвестны. Вероятно, их огласят непосредственно на презентации в рамках предстоящего ММАС-2018, который откроет свои двери с 29 августа по 9 сентября текущего года.

Напомним, что на днях «АвтоВАЗ» запатентовал новую приборную панель для LADA Granta. Она обещает стать одним из главных новшеств семейства по салону.

Главным изменением во всех автомобилях обновленного семейства LADA Granta стала передняя часть экстерьера, выполненная в уже традиционном для российского автопроизводителя «Х-стиле». Подобным стилем оформления отличаются «старшие» модели – LADA Vesta и XRay. Дополняют общую концепцию новая головная оптика, доработанная радиаторная решетка черного цвета и хромированные вставки в форме бумерангов, олицетворяющие тот самый «Х-стиль».

Технические характеристики обновленных версий «Лада Гранта» до сих пор неизвестны. Вероятно, их огласят непосредственно на презентации в рамках предстоящего ММАС-2018, который откроет свои двери с 29 августа по 9 сентября текущего года.

Напомним, что на днях «АвтоВАЗ» запатентовал новую приборную панель для LADA Granta. Она обещает стать одним из главных новшеств семейства по салону.

Отредактировано: Барристер - 14 авг 2018 19:52:11