Перспективы развития России

25,460,737

131,096

Уфа

63 года

Карма: +16,035.50

Регистрация: 10.11.2008

Сообщений: 46,921

Читатели: 13

Регистрация: 10.11.2008

Сообщений: 46,921

Читатели: 13

Цитата: завхоз от 15.10.2017 16:41:34Какая прелИсть......

Ну давайте фантазировать.Авось кто и угадает......

И сколько раз Жюль-Верн или Беляев НЕ УГАДАЛИ считать будем?

Они не угадывали, а показывали полёт фантазии, который начинал прогнозировать общество будущего, и таких было немало, и очень качество прогноза часто было очень высоким. Обсудить их можно но не здесь, ибо писатели фантасты, далеко от темы ветки.

Но вот

а) Китай

б) Цифровые технологии в КНР, как спрашиваемый Вами айфон будующего

в) образование в Индии

г) осуждение цифрового будущего России

Видео 30 минут, если ответите раньше, то говорить будет не о чём, по понятным причинам.

Отредактировано: AndreyK-AV - 15 окт 2017 17:43:15

Да будь я и негром преклонных годов, и то, без унынья и лени, я русский бы выучил только за то, что им разговаривал Ленин.

-------------------------------------------------------------

Наше дело правое. Враг будет разбит. Победа будет за нами.(с)

-------------------------------------------------------------

Наше дело правое. Враг будет разбит. Победа будет за нами.(с)

Гималаев Илья

Цитата: KevinKostner от 15.10.2017 16:39:53Всё как бы правильно. Только с Industrie 4.0, которую сейчас активно развивают в той же Европе, наша система имеет лишь сходные очертания. У нас в принципе в этой области подход несколько иной по разным факторам. Один из которых, что мы не можем вот так сокращать целые производственные отделы, как в той же Германии. Мы повышаем технологичность во многих случаях развитием всего процесса, а не заменой людей на робототехнику или ещё что-то. Немцы, кстати, это отмечают часто.

А насколько я понимаю камрада Ника, то он говорит именно о западном подходе и переносе его на Россию. Только мы сознательно по этому пути не идём.

Вот этот текст посчитаем, что господину Нику адресован, чтоб он не сильно расстраивался.

А со мной можно быть честным.

Ибо прогноз развития копирует и в прогнозах и методах достижения и в терминах западные идеи/методы(и это по мне хорошо и правильно).

***

Заседании президиума Совета при президенте по модернизации экономики обсуждалась реализация проектов НТИ

Среди утвержденных рынков и направлений НТИ - "система персонального производства и доставки еды и воды" (FoodNet), "децентрализованные финансовые системы и валюты" (FinNet), "новые источники энергии", "цифровое проектирование и моделирование", "распределенные системы управления автотранспортом без водителя" (AutoNet) и т. д.

***

А в биотехнологиях, а конкретно агротехнология. "Светлое будущее" российского земледелия - это опыт США с технологиями биологизации агропроизводства, основанные на восстановлении естественного плодородия почвы, увеличении устойчивости и продуктивности агробиоценозов, создания биотехнологических климатонезависимых кормовых и пищевых производств и т.д.

***

Наверное в каких-то местах, как космические системы, есть что-то своё, но вот много ли его там? Не уверен.

Конечно же ИМХО.

Отредактировано: Гималаев Илья - 15 окт 2017 17:14:49

AntonLok

Цитата: nekto_mamomot от 15.10.2017 12:49:54Типичное цитирование западной методички, где ВНП, ВВП (показатель наполняемости унитазов) возводится в ранг показателя "крутости стран"!

Классический пример - заявление, по-моему Рассумсена, когда он был еще чиновником в Нидерландах на сессии НАТО(привожу близко к тексту):

"Это кто там вякает? Россия? Страна, ВВП которой ниже, чем у Голландии?"

*****

А чего это Вы забыли упомянуть "ядерный клуб"? А обладание всем спектром доставки (стратегическая авиация, атомные подводные ракетоносцы, баллистические ракеты)? А обладание самыми передовыми технологиями: атом, самолетостроение, ВПК, космос...

*****

Более того... К Вашему сожалению сообщаю, что вскоре такие страны, как КНДР и Иран в мировой политике будут значить куда более весомую величину, чем какие-то там Германия или Япония! Догадываетесь, почему?

*****

Уважаемый "коллега"!

Геополитика - не Ваш конек! Лучше "радуйте" нас фальсификатом от статистики СССР по коровам и комбайнам Дон...

Коллега, я в принципе вас обычно игнорирую, руководствуясь восточной мудростью про караван)))

но сейчас кратко отвечу:

1. Мы подсчитываем свой ВНП, играем по западным правилам? Сами себе злобные буратины... И методика подсчета ВНП при всей своей ущербности для нас является точкой отсчета координат.....

2. Как мы поддерживали уровеньнашей армии в 90-е? Хватало ли нам ресурсов и денег? Вопрос риторический.

А если сейчас просядем экономически?

За 10 лет в 90-е слили около 160 атомных субмарин. В строю в СССР было на 1990 год около 200 атомных подводных лодок, у нас сейчас около 40....

А при боевых действиях расходы увеличатся кратно, способна наша промышленность это обеспечить, а олигархи поделиться?

Не уверен.

Это в экономике СССР, где деньги были вторичны - ресурсы бы нашлись, а нам придётся тратить силы и время на сопротивление крупного капитала, когда будем отнимать нефть и сталь на военные действия и заставим их производить оружие за обещания заплатить потом....

И вы считаете что у нас достаточно ресурсов на полноценную войну... Ню ню... Может ещё шапками закидаем...

Тешьте себя иллюзиями... Надеюсь наше руководство не поклонники Шпагина и четко осознает сколько и чего нужно и идёт к этой цели....

Отредактировано: AntonLok - 01 янв 1970

Санкт-Петербург

24 года

Карма: +20,316.20

Регистрация: 07.01.2009

Сообщений: 19,593

Читатели: 20

Регистрация: 07.01.2009

Сообщений: 19,593

Читатели: 20

Цитата: ЮВС от 15.10.2017 04:22:57Собственно, уже по формулировкам все было понятно.

Я просто иллюстрирую уровень дискуссии и, соответственно, ветки, который определяется оценкой постов участников.

.

Одним из мемов этого форума стала сентенция: чем жаловаться, задайте лучше соответствующий уровень. Я честно попытался. Любой желающий может отследить логику дискуссии всего по 4-6 нашим постам.

Жаль, чтотя не дал собственного названия этому короткому треду.

Отлично! Вас просят сказать, что Вы хотите предложить вместо того, что Вас не устравиает, но Вы начинаете ныть, что Вас не устраивает уровень дискуссии. И это Вы пишете ВМЕСТО того, чтобы ответить на простой вопрос. Вы же понимаете, что не предлагая конструктива - вы банально троллите? Или не понимаете?

Дискуссия - это когда есть обмен мнениями. Я своё мнение высказал. Оно Вам может нравиться или нет - это другой вопрос. Но я Вашей позиции, что Вы (или другие оппоненты) хотите видеть вместо того, что есть сейчас - не вижу. Её нет. Я задаю Вам вопрос и не получаю ответа. Вместо ответа мне говорят, что по формулировкам всё было понятно. И что Вы хотите сказать, что это и есть Ваш высокий уровень дискуссии??

Отредактировано: NavyGator - 01 янв 1970

Мы летим вперед, а глядим назад.

Какой раньше рай! Какой раньше ад!

Мой родной народ, оглянись вперед!

Андрей Вознесенский, 1981

Какой раньше рай! Какой раньше ад!

Мой родной народ, оглянись вперед!

Андрей Вознесенский, 1981

Adamantit

Цитата: KevinKostner от 15.10.2017 16:39:53Всё как бы правильно. Только с Industrie 4.0, которую сейчас активно развивают в той же Европе, наша система имеет лишь сходные очертания. У нас в принципе в этой области подход несколько иной по разным факторам. Один из которых, что мы не можем вот так сокращать целые производственные отделы, как в той же Германии. Мы повышаем технологичность во многих случаях развитием всего процесса, а не заменой людей на робототехнику или ещё что-то. Немцы, кстати, это отмечают часто.

А насколько я понимаю камрада Ника, то он говорит именно о западном подходе и переносе его на Россию. Только мы сознательно по этому пути не идём.

Никто так и не сформулировал куда идем-то. Сплошные общие фразы типа "мы идем вперед и развиваемся, смотрите как растет влияние в мире!" И показывают на Сирию.

Хорошо понимать с чем мы подошли к Сирии, Украине и так далее в плане технологической независимости.

Далее несколько десятков оф. документов.

Во первых износ. О нем пишу постоянно, как-то раз проработал пару десятков документов:

Краткое резюме

1) уровень износа основных фондов к которому стремятся примерно 30%

При этом для электроэнергетики 25% назван критическим уровнем (в настоящее время он за 70)

2) Износ основных фондов является препятствием для развития, причиной низкой эффективности труда, низкой конкурентоспособности нашей экономики, повышенной аварийности на производствах и так далее и тому подобное.

Как сказано в одном из документов

Как и в большинстве базовых отраслей промышленности страны, износ технологического оборудования в судостроении достиг критического уровня - 65-80 процентов.

По оборонке

4. Физическое и моральное устаревание основных производственных фондов ОПК. Степень износа машин и оборудования в оборонно-промышленном комплексе, составляет около 70%, а в отдельных отраслях, например, в промышленности боеприпасов, электронной промышленности, достигает 80% [16, с.66]. Более 40% технологического промышленного оборудования имеют возраст свыше 20 лет. На протяжении более десяти последних лет темпы ежегодного обновления основных фондов в ОПК не превышали 1%, в то время как потребность в их замене, диктуемая научно-технологическим прогрессом и конкуренцией, составляла 10% (в научно-экспериментальной базе – не менее 15%, а в некоторых ее секторах – до 30% в год) [17]. Доля оборудования, имеющего прямое отношение к исследованиям и разработкам, снизилась за последние 10 лет с 69,3% до 35% [18, с. 342]. Фондовооруженность российского научного сотрудника в 25 раз ниже американского и в 15 раз – европейского [19, с. 66].Как следствие, Россия в отдельных отраслях промышленности отстает по производительности труда от ведущих индустриальных государств в 20 раз, а в высокотехнологичных производствах ОПК – более чем в 5 раз [16, с.66].

Понятное дело - надо модернизировать производство, чтобы выжить. И...

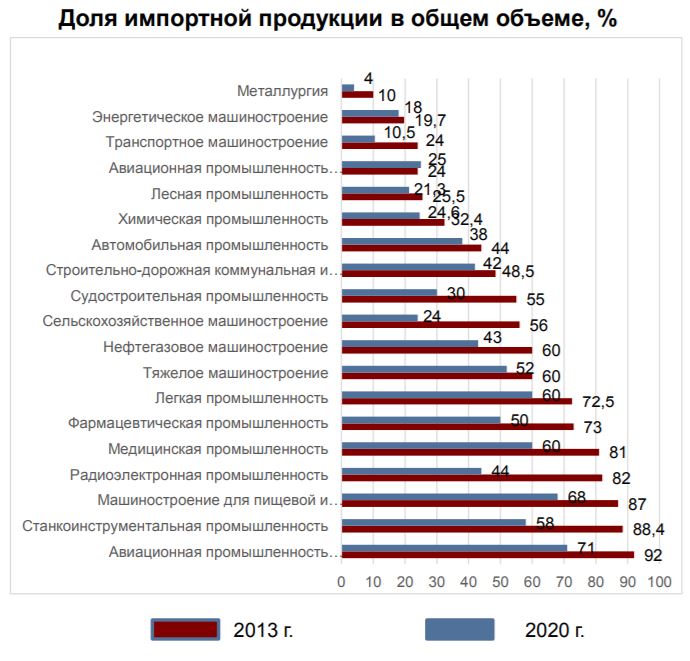

Во вторых импорт:

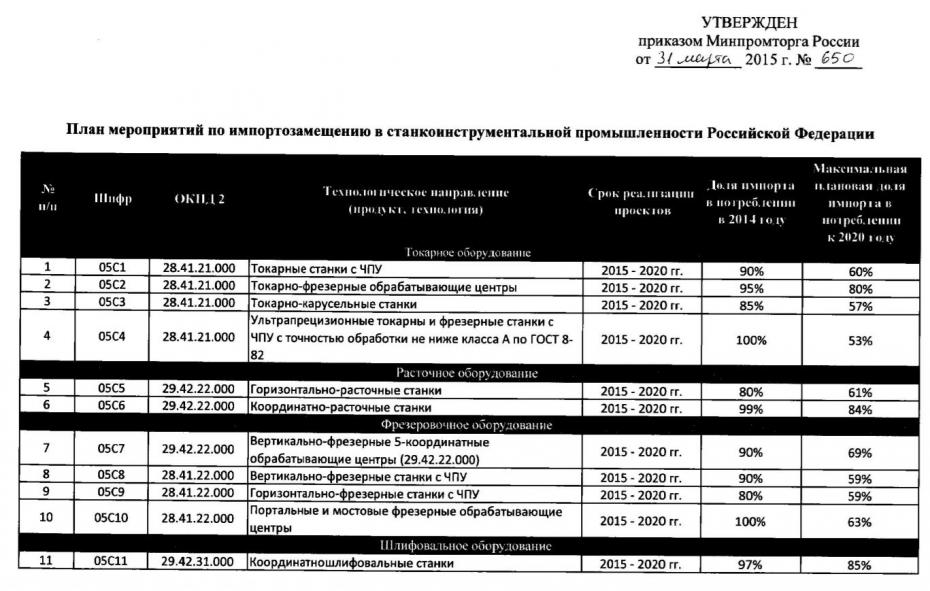

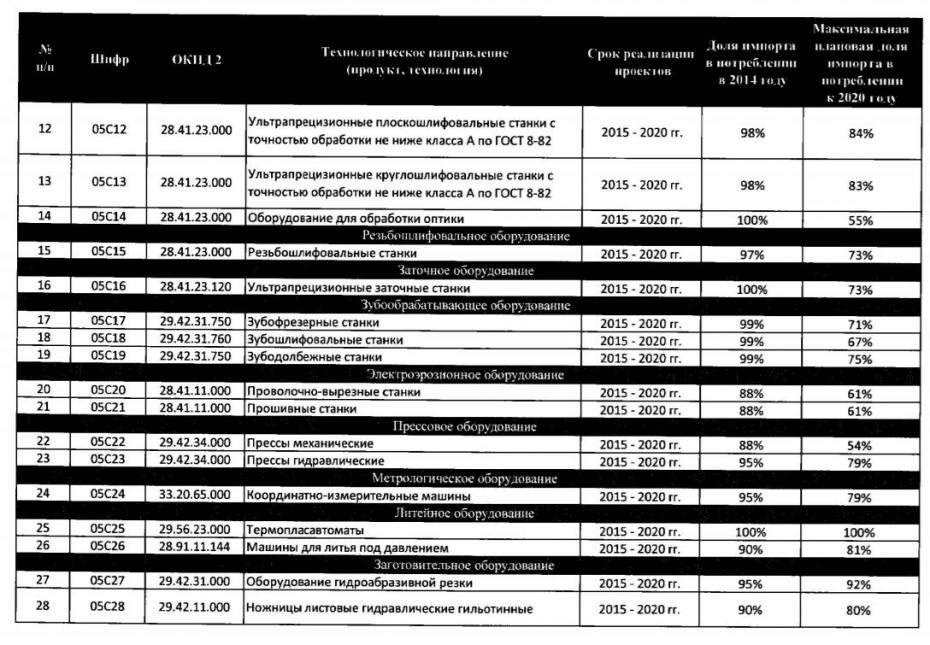

Особо примечательно, что произошло со станками

Под катом воодушевляющие таблицы:

Скрытый текст

90-100 % это понятно, но если кто внимательно читает документы, не может не восхититься качеством исполнения документов такого уровня.

"Инструмент измерителььный и приборы для измерения в машиностроения"

Мантуров подписал, ясеньпень. Кто работает с Минпромторгом понимает, что эта за контора и уровень тамошних исполнителей.

В третьих, Помимо официального ипорта есть ещё и нечто следующее

Доклад о целях и задачах Минпромторга России на 2017 год и основных результатах деятельности за 2016 год

...

Сегодня незаконный оборот продукции приобретает огромные масштабы. Это существенно тормозит развитие промышленности, снижает желание инвестировать и, в конце концов, сказывается на экономической безопасности государства.

Тут с цифрами сложнее, так что просто для галочки.

Так, а что делать с сайтом "сделаноунас" и воодушевляющих новостей?

Это хорошо проиллюстрировать на приборостроении в области фотоники:

Как в Российской Федерации осуществляют планы и понимают уровень стратегических вызовов =)

И конечно же станки.

Эксперты говорят прямо:

Юлия Адашкевич констатировала глубокое технологическое отставание России от ведущих стран мира и обратила внимание собравшихся на непонятные действия властей, препятствующие развитию собственных технологий. По ее словам, власть требует локализации производства, приглашая иностранные компании переносить производства на территорию нашей страны, и этот путь тоже имеет право на существование. «Только мы должны всегда помнить, что те технологии, которые сегодня к нам приходят и которые нам предлагают локализовывать, это (технологии, — прим. ИА Красная Весна) десяти-пятнадцатилетней давности. То есть мы заведомо программируем себя на то, что будем отставать», — заявила Адашкевич.

Внимание вопрос.

Как оценивать действия российской элиты, которая привела страну к такому положению дел в промышленности и постоянно наращивает внешнее давление на страну?

Стратегически технологическое аутсайдерство крайне опасно и не может не привести к тяжелейшим последствиям.

Отредактировано: Adamantit - 15 окт 2017 17:37:52

Карма: +1,553.06

Регистрация: 20.04.2014

Сообщений: 2,652

Читатели: 0

Регистрация: 20.04.2014

Сообщений: 2,652

Читатели: 0

Цитата: DeC от 12.10.2017 11:03:01покупки золота на Московской бирже

Я правильно понимаю, что этот факт должен "как-то дополнительно повлиять на цену"?

Ведь торги на рынке товаром с ограниченным количеством не могут происходить по "установленной сверху цене"?

AntonLok

Цитата: KevinKostner от 15.10.2017 17:24:21Полноценная война в нашем варианте- ядерная война. Тут уже никакой капитал в мире ничего не выдержит.

Все остальные возможные войны- региональные либо войны с террористами, как сейчас. На них как мы видим всё находится и никто не сопротивляется.

Если бы.... Можно такую региональную устроить, что мало не покажется....а если противостояние выйдет на новый уровень и нам потребуется кратно увеличить ПРО и Ракетные войска или иные?....

Как мне когда-то говорил один мудрый капитан 1-го ранга - мерить нужно потенциал, и если СССР на пике мог производить по 12 атомарин в год, то затем производя по 5 он мог быстро нарастить производство, как впрочем и любого оружия - и враг - это знал и боялся... Сейчас мы таким потенциалом похвастаться не можем.....

Коллеги из лагеря "Всё хорошо прекрасная маркиза" любят ссылаться, что текущая тяжелая ситуация из-за мирового кризиса...

То есть опосредованно признают, что текущая система экономики в РФ сильно зависит от мировой конъюнктуры.

вы можете быть уверены, что при усилении мирового кризиса наша экономика не просядет ещё больше? Я лично нет...

А что тогда будет с нашей армией? - 90-е вам покажутся раем, ведь тогда ещё оставались колоссальные запасы СССР.

Этого я боюсь, ведь капсистему для мобилизации придётся ломать через колено.... а идеология - бабло и удовольствие - наше всё - будет мешать ещё больше...

Поэтому лучше критиковать, нежели почивать на лаврах))))

Отредактировано: AntonLok - 01 янв 1970

AntonLok

Цитата: KevinKostner от 15.10.2017 17:52:20Критика это вообще сложная штука, потому что с одной стороны для критики вроде ничего и не надо, а с другой нужно глубокое познание предмета. Это зачастую упускается.

Региональную такую? Это какую? К нашему счастью около нас нет таких сил.

Почему не можем? У нас проблемы с оружием? Наоборот вроде как раз. С оружием у нас точно всё хорошо. Новые образцы поступают, идут разработки других систем. Военная область одна из немногих, какую вообще критиковать очень сложно во всех отношениях.

А кто может быть в чём уверен? Тот же СССР страдал от мировых перипетий, хотя считался закрытой страной, только почему-то об этом любят забывать. Достаточно вспомнить кризис с ценами на нефть и к чему это привело в итоге.

Коллега, в данном случае вы упустили начало спора, где я писал, что в основе военного потенциала лежит экономический, и для поддержания оного нам нужно поддерживать темпы развития страны не ниже среднемировых....

И вопрос адвоката дьявола))) если нас опять втянут в гонку вооружений - потянем, али как?

Отредактировано: AntonLok - 01 янв 1970

Москва

Карма: +5,223.58

Регистрация: 19.05.2013

Сообщений: 17,855

Читатели: 6

Регистрация: 19.05.2013

Сообщений: 17,855

Читатели: 6

Цитата: Adamantit от 15.10.2017 17:35:59Внимание вопрос.

Как оценивать действия российской элиты, которая привела страну к такому положению дел в промышленности и постоянно наращивает внешнее давление на страну?

Типичный вопрос западника. Это именно то, что и пытается вбить нам запад, а вы успешно транслируете.

тезисы:

Россия отстает.

Россия отставала всегда.

Российские олигархи и элита не способна руководить Россией и ее богатствами.

Россия виновата в своем экономическом отставании.

России требуется внешнее управление.

А вы списки КОКОМ уже забыли?

Что невозможно импортировать технологии менее чем трехлетней давности, а некоторые вообще нельзя.

Видимо забыто и то, что именно запад нападал на Россию в дни ее экономической слабости. Именно запад разрушал экономику России и убивал наш народ.

Именно запад не давал возможности развиваться России наравне со всеми в послевоенные годы, вводя санкции и проводя экономическое и политическое давление.

И именно благодаря нашей русской элите, не той, которая хрустела булками, а той, которая жила и воевала вместе с народом, Россия сейчас, при всех санкциях и блокадах, главный и самый сильный враг для США и ЕС вместе взятых.

Элита России это те, кто действует на благо России. А березовские и прочие навальные с ходарковскими это не элита, это мусор.

Так что приводили Россию к запустению навальные с либерасней. А элита работает на благо России.

Отредактировано: Барристер - 15 окт 2017 18:05:34

Карма: +67.89

Регистрация: 13.08.2017

Сообщений: 585

Читатели: 0

Аккаунт заблокирован

Регистрация: 13.08.2017

Сообщений: 585

Читатели: 0

Аккаунт заблокирован

Цитата: AntonLok от 15.10.2017 17:15:06Коллега, я в принципе вас обычно игнорирую, руководствуясь восточной мудростью про караван)))

но сейчас кратко отвечу:

1. Мы подсчитываем свой ВНП, играем по западным правилам? Сами себе злобные буратины... И методика подсчета ВНП при всей своей ущербности для нас является точкой отсчета координат.....

2. Как мы поддерживали уровеньнашей армии в 90-е? Хватало ли нам ресурсов и денег? Вопрос риторический.

А если сейчас просядем экономически?

За 10 лет в 90-е слили около 160 атомных субмарин. В строю в СССР было на 1990 год около 200 атомных подводных лодок, у нас сейчас около 40....

А при боевых действиях расходы увеличатся кратно, способна наша промышленность это обеспечить, а олигархи поделиться?

Не уверен.

Это в экономике СССР, где деньги были вторичны - ресурсы бы нашлись, а нам придётся тратить силы и время на сопротивление крупного капитала, когда будем отнимать нефть и сталь на военные действия и заставим их производить оружие за обещания заплатить потом....

И вы считаете что у нас достаточно ресурсов на полноценную войну... Ню ню... Может ещё шапками закидаем...

Тешьте себя иллюзиями... Надеюсь наше руководство не поклонники Шпагина и четко осознает сколько и чего нужно и идёт к этой цели....

Немного фаллометрии о связи ВВП с военной мощью.

США планируют купить 1763 истребителей-бомбардировщиков ф-35а(цена по последнему заключенному контракту 94,3 млн. долларов) и 693 истребителя-бомбардировщика ф-35с/ф35б(соответственно 121,2 и 122,4 млн. долларов за штуку). Суммарно 2456 самолетов будут стоить 251,1 млрд. долларов, что составляет 1,35% ВВП США.

Цена 1-го истребителя Су-35с по последнему контракту произволителя с МО РФ - более 2 миллиарда рублей. ВВП России в 2016 году 86 044 млрд. рублей. И если Россия затратит тот же 1,35% от ввп она сможет купить 581 самолет. То есть в 4,2 раза меньше.

Обсуждать боевые качества перечисленных самолетов лучше в другой ветке

Отредактировано: Butovchanin - 15 окт 2017 18:02:42

Карма: +153.73

Регистрация: 06.08.2016

Сообщений: 730

Читатели: 0

Регистрация: 06.08.2016

Сообщений: 730

Читатели: 0

Цитата

Несмотря на то, что эти преобразования проводились в духе установления колониальных порядков (именно это обстоятельство вызвало восстание в Чеченской Республике в 1877 г., а также переселение части населения в пределы Османской империи), они способствовали втягиванию Чеченской Республики в единую российскую административную, экономическую и культурно-образовательную систему.

Чеченская Республика в 1877 г. - это что такое? Всеобщие выборы законодательной и исполнительной власти там проводились? Когда? Насчет чеченской конституции в 1877 году опять таки как? Где можно с текстом ознакомиться?

Проклятый русский царизм задушил свободную Республику? Ну России не привыкать, всё душим и душим.

Несмотря на то, что эти преобразования проводились в духе установления колониальных порядков (именно это обстоятельство вызвало восстание в Чеченской Республике в 1877 г., а также переселение части населения в пределы Османской империи), они способствовали втягиванию Чеченской Республики в единую российскую административную, экономическую и культурно-образовательную систему.

Чеченская Республика в 1877 г. - это что такое? Всеобщие выборы законодательной и исполнительной власти там проводились? Когда? Насчет чеченской конституции в 1877 году опять таки как? Где можно с текстом ознакомиться?

Проклятый русский царизм задушил свободную Республику? Ну России не привыкать, всё душим и душим.

Отредактировано: sergsergserg - 15 окт 2017 19:27:05

Карма: +421,440.51

Регистрация: 19.01.2009

Сообщений: 281,975

Читатели: 54

Регистрация: 19.01.2009

Сообщений: 281,975

Читатели: 54

15 октября 2017, 19:55

Президент России Владимир Путин на встрече с участниками Всемирного фестиваля молодежи и студентов заявил, что Россия намерена предпринять определенные шаги по возвращению на родину отечественных ученых, уехавших за границу.

К Путину обратился ученый Артем Оганов, который после работы за границей приехал обратно в Москву. Он поделился мечтой, чтобы российские ученые массово стали возвращаться на родину. «Будем думать над этим, не просто думать - есть определенные идеи», - передает слова Путина ТАСС.

«Я, может, скажу такие жесткие вещи, но, тем не менее, Россия заинтересована в возвращении тех, кто реально состоялся, и реально здесь может эффективно сотрудничать», - отметил Путин.

По его словам, с гражданской точки зрение важно возвращение всех россиян, но с точки зрения науки необходимы в первую очередь те люди, которые продвинут ее вперед, передает РИА «Новости».

Он добавил, что в России продлят программу мегагрантов, они будут гарантированно выделяться в течение нескольких лет.

Путин также отметил, что государство должно вкладывать ресурсы в здравоохранение и образование.

«Здравоохранение и образование даже трудно разделить, что важнее. Поскольку жизнь человеческая бесценна, то, наверно, все-таки здравоохранение где-то выше других направлений деятельности сегодняшнего дня», - сказал Путин.

По его словам, нужно понять, где государство обязано оказывать помощь бесплатно, а где возможно софинансирование.

Источник

Президент России Владимир Путин на встрече с участниками Всемирного фестиваля молодежи и студентов заявил, что Россия намерена предпринять определенные шаги по возвращению на родину отечественных ученых, уехавших за границу.

К Путину обратился ученый Артем Оганов, который после работы за границей приехал обратно в Москву. Он поделился мечтой, чтобы российские ученые массово стали возвращаться на родину. «Будем думать над этим, не просто думать - есть определенные идеи», - передает слова Путина ТАСС.

«Я, может, скажу такие жесткие вещи, но, тем не менее, Россия заинтересована в возвращении тех, кто реально состоялся, и реально здесь может эффективно сотрудничать», - отметил Путин.

По его словам, с гражданской точки зрение важно возвращение всех россиян, но с точки зрения науки необходимы в первую очередь те люди, которые продвинут ее вперед, передает РИА «Новости».

Он добавил, что в России продлят программу мегагрантов, они будут гарантированно выделяться в течение нескольких лет.

Путин также отметил, что государство должно вкладывать ресурсы в здравоохранение и образование.

«Здравоохранение и образование даже трудно разделить, что важнее. Поскольку жизнь человеческая бесценна, то, наверно, все-таки здравоохранение где-то выше других направлений деятельности сегодняшнего дня», - сказал Путин.

По его словам, нужно понять, где государство обязано оказывать помощь бесплатно, а где возможно софинансирование.

Источник

Язык ненависти оказывает сдерживающий эффект на демократический дискурс в онлайн-среде. (c) Еврокомиссия

Москва

Карма: +371.56

Регистрация: 30.03.2016

Сообщений: 1,410

Читатели: 0

Регистрация: 30.03.2016

Сообщений: 1,410

Читатели: 0

Цитата: AntonLok от 15.10.2017 17:44:55Если бы.... Можно такую региональную устроить, что мало не покажется....а если противостояние выйдет на новый уровень и нам потребуется кратно увеличить ПРО и Ракетные войска или иные?....

Как мне когда-то говорил один мудрый капитан 1-го ранга - мерить нужно потенциал, и если СССР на пике мог производить по 12 атомарин в год, то затем производя по 5 он мог быстро нарастить производство, как впрочем и любого оружия - и враг - это знал и боялся... Сейчас мы таким потенциалом похвастаться не можем.....

Коллеги из лагеря "Всё хорошо прекрасная маркиза" любят ссылаться, что текущая тяжелая ситуация из-за мирового кризиса...

То есть опосредованно признают, что текущая система экономики в РФ сильно зависит от мировой конъюнктуры.

вы можете быть уверены, что при усилении мирового кризиса наша экономика не просядет ещё больше? Я лично нет...

А что тогда будет с нашей армией? - 90-е вам покажутся раем, ведь тогда ещё оставались колоссальные запасы СССР.

Этого я боюсь, ведь капсистему для мобилизации придётся ломать через колено.... а идеология - бабло и удовольствие - наше всё - будет мешать ещё больше...

Поэтому лучше критиковать, нежели почивать на лаврах))))

Времена, когда надо было мерить потенциал, давно прошли. Сегодня надо мерить наличие в войсках конкретных систем вооружений. Неядерная война с сильным противником, обладающим современными технологиями (т.е. имеющим современную армиб), закончится через 2-3 дня после начала.

Поэтому способность что-то там построить в течение месяца - на исход войны не повлияет.

Вот такие пироги, коллега)

57 лет

Карма: +12,488.65

Регистрация: 27.11.2011

Сообщений: 25,717

Читатели: 9

Регистрация: 27.11.2011

Сообщений: 25,717

Читатели: 9

Цитата: AntonLok от 15.10.2017 17:15:06Коллега, я в принципе вас обычно игнорирую, руководствуясь восточной мудростью про караван)))

но сейчас кратко отвечу:

1. Мы подсчитываем свой ВНП, играем по западным правилам? Сами себе злобные буратины... И методика подсчета ВНП при всей своей ущербности для нас является точкой отсчета координат.....

2. Как мы поддерживали уровеньнашей армии в 90-е? Хватало ли нам ресурсов и денег? Вопрос риторический.

А если сейчас просядем экономически?

За 10 лет в 90-е слили около 160 атомных субмарин. В строю в СССР было на 1990 год около 200 атомных подводных лодок, у нас сейчас около 40....

А при боевых действиях расходы увеличатся кратно, способна наша промышленность это обеспечить, а олигархи поделиться?

Не уверен.

Это в экономике СССР, где деньги были вторичны - ресурсы бы нашлись, а нам придётся тратить силы и время на сопротивление крупного капитала, когда будем отнимать нефть и сталь на военные действия и заставим их производить оружие за обещания заплатить потом....

И вы считаете что у нас достаточно ресурсов на полноценную войну... Ню ню... Может ещё шапками закидаем...

Тешьте себя иллюзиями... Надеюсь наше руководство не поклонники Шпагина и четко осознает сколько и чего нужно и идёт к этой цели....

1. Да! Я против сравнения стран по ВВП и по ВНП! Однако не могу принять Ваше "мы"!

Вы!!! Вы подсчитываете! Перестаньте тут изображать глас народа! Говорите от себя!

2. А чего Вы тут начали вспоминать про "армию 90-х"!

Ностальгия по тому, как ваши коммуно-бесы разрушали армию?

Сейчас с поддержкой армии все нормально!

И не надо ПОДЛИЧАТЬ: требовать от сегодняшней России "200 атомных подводных лодок, как в 1990"!!!

Во-первых: это никому сейчас не нужно!

Во-вторых: это чистейшей воды коммуно-майданщина! Я припоминаю, что Вы вменяли в вину сегодняшней власти то, что сегодня у России нет миллионов комбайнов "Дон" (большинство из которых при СССР не работали и ржавели на центральных усадьбах). А чего же при миллионах "Донах" в СССР были пустые полки, и СССР НАВЕЧНО ОПОЗОРИЛСЯ с закупкой пшеницы в США, Канаде, и Австралии, а современная Россия. у которой нет миллионов "Донов", является крупнейшим экспортером пшеницы?

Ответ прост: при СССР было очковтирательство, приписки и фальсификация статистики (обман народа) , а сейчас - реальная работа с реальным положительным результатом!

*****

Ваше СССР - опозорилось!

И Вы лучше всего не позорьтесь!

Гималаев Илья

Цитата: KevinKostner от 15.10.2017 17:45:30Пусть ваш многоуважаемый эксперт чушь не несёт про технологии 20 летней давности. В энергетике с такими предложениями к нам уже давно не идут, да и в других областях я от своих знакомых тоже подобных вещей не слышал. Почитайте пожалуйста про технологии Siemens в России, хотя бы.

Достойный эксперт у вас, впрочем, как и всегда

Многоуважаемый эксперт в 2012 году

***

По мнению Юлии Адашкевич, петербургское станкостроение разваливается на протяжении 25 лет и только в составе кластера у предприятий появляется шанс получить поддержку государства. Например, в рамках городской программы «Наука, промышленность, инновации», которую разрабатывает КЭРППиТ. Программа предполагает налоговые льготы, субсидирование процентных ставок по кредитам, выделение средств из горбюджета на НИОКР для предприятий всех городских кластеров.

http://kzgroup.ru/rus/m/1422/s…aster.html

По всей видимости в составе кластера у предприятия Юлии Адашкевич ООО "Невский Станкостроитель" и ООО Завод "Невский Станкостроитель"(с выручкой за 2015 год 3 550 тыс. руб и 1 143 тыс. руб соответственно) налоговых льгот, госсубсидий получить не удалось и поэтому в 2017 году станкостроение разваливаться стало ещё сильнее, а Россия конечно же гибнуть.

Такие выручки показывают нам что сии мощные производства за год делают кованный забор для дач, но не более 50 метров.

Отредактировано: Гималаев Илья - 15 окт 2017 19:57:22

Москва

Карма: +371.56

Регистрация: 30.03.2016

Сообщений: 1,410

Читатели: 0

Регистрация: 30.03.2016

Сообщений: 1,410

Читатели: 0

Цитата: Adamantit от 15.10.2017 17:35:59Никто так и не сформулировал куда идем-то. Сплошные общие фразы типа "мы идем вперед и развиваемся, смотрите как растет влияние в мире!" И показывают на Сирию.

Хорошо понимать с чем мы подошли к Сирии, Украине и так далее в плане технологической независимости.

Далее несколько десятков оф. документов.

Во первых износ. О нем пишу постоянно, как-то раз проработал пару десятков документов:

Краткое резюме

1) уровень износа основных фондов к которому стремятся примерно 30%

При этом для электроэнергетики 25% назван критическим уровнем (в настоящее время он за 70)

2) Износ основных фондов является препятствием для развития, причиной низкой эффективности труда, низкой конкурентоспособности нашей экономики, повышенной аварийности на производствах и так далее и тому подобное.

Как сказано в одном из документов

Как и в большинстве базовых отраслей промышленности страны, износ технологического оборудования в судостроении достиг критического уровня - 65-80 процентов.

По оборонке

4. Физическое и моральное устаревание основных производственных фондов ОПК. Степень износа машин и оборудования в оборонно-промышленном комплексе, составляет около 70%, а в отдельных отраслях, например, в промышленности боеприпасов, электронной промышленности, достигает 80% [16, с.66]. Более 40% технологического промышленного оборудования имеют возраст свыше 20 лет. На протяжении более десяти последних лет темпы ежегодного обновления основных фондов в ОПК не превышали 1%, в то время как потребность в их замене, диктуемая научно-технологическим прогрессом и конкуренцией, составляла 10% (в научно-экспериментальной базе – не менее 15%, а в некоторых ее секторах – до 30% в год) [17]. Доля оборудования, имеющего прямое отношение к исследованиям и разработкам, снизилась за последние 10 лет с 69,3% до 35% [18, с. 342]. Фондовооруженность российского научного сотрудника в 25 раз ниже американского и в 15 раз – европейского [19, с. 66].Как следствие, Россия в отдельных отраслях промышленности отстает по производительности труда от ведущих индустриальных государств в 20 раз, а в высокотехнологичных производствах ОПК – более чем в 5 раз [16, с.66].

Понятное дело - надо модернизировать производство, чтобы выжить. И...

Во вторых импорт:

Особо примечательно, что произошло со станками

Под катом воодушевляющие таблицы:Скрытый текст

90-100 % это понятно, но если кто внимательно читает документы, не может не восхититься качеством исполнения документов такого уровня.

"Инструмент измерителььный и приборы для измерения в машиностроения"

Мантуров подписал, ясеньпень. Кто работает с Минпромторгом понимает, что эта за контора и уровень тамошних исполнителей.

В третьих, Помимо официального ипорта есть ещё и нечто следующее

Доклад о целях и задачах Минпромторга России на 2017 год и основных результатах деятельности за 2016 год

...

Сегодня незаконный оборот продукции приобретает огромные масштабы. Это существенно тормозит развитие промышленности, снижает желание инвестировать и, в конце концов, сказывается на экономической безопасности государства.

Тут с цифрами сложнее, так что просто для галочки.

Так, а что делать с сайтом "сделаноунас" и воодушевляющих новостей?

Это хорошо проиллюстрировать на приборостроении в области фотоники:

Как в Российской Федерации осуществляют планы и понимают уровень стратегических вызовов =)

И конечно же станки.

Эксперты говорят прямо:

Юлия Адашкевич констатировала глубокое технологическое отставание России от ведущих стран мира и обратила внимание собравшихся на непонятные действия властей, препятствующие развитию собственных технологий. По ее словам, власть требует локализации производства, приглашая иностранные компании переносить производства на территорию нашей страны, и этот путь тоже имеет право на существование. «Только мы должны всегда помнить, что те технологии, которые сегодня к нам приходят и которые нам предлагают локализовывать, это (технологии, — прим. ИА Красная Весна) десяти-пятнадцатилетней давности. То есть мы заведомо программируем себя на то, что будем отставать», — заявила Адашкевич.

Внимание вопрос.

Как оценивать действия российской элиты, которая привела страну к такому положению дел в промышленности и постоянно наращивает внешнее давление на страну?

Стратегически технологическое аутсайдерство крайне опасно и не может не привести к тяжелейшим последствиям.

Иэх, поплыли муды да по глыбкой воды...

Ну, как оценивать? "Путен, уходи!" - как же еще?

Только уточним сначала уровень износа основных фондов:

обрабатывающие производства - 50%

ПРоизводство электрознергии - 45%

транспорт и связь - 55%

Это самые высокие. До 60% никто не дотягивает.

Да и надо смотреть на активную и пассивную часть фондов - для разных отраслей это может иметь большре значение.

Да, по оборонке.

Алмаз-Антей два новых завода построил, и инженерный центр в Питере.

Это, конечно, очень успешное предприятие, но и остальных не обижают. Уже выделяют деньги на закупки оборудования для выпуска мирной продукции. Я бы задержался на 5 лет на этом свете, только, чтобы посмотреть, как будет уменьшаться госфинансирование оборонки. В следующем году должно было начаться, но уже не начнется. И я вам точно скажу - не начнется никогда.

Это как цены на бензин - обадают способностью только расти.

Ну, Адашкевич - это тот еще эксперт. Думает не об интересах страны, а о своих.

Если чего делать не умеешь - пойди поучись у тех, кто умеет. Все страны так поступают. И СССР так поступал - и в 30 годах, и в 70 годах. А Адашкевич учиться не хочет - она сама изобретет все самое новейшее!

57 лет

Карма: +12,488.65

Регистрация: 27.11.2011

Сообщений: 25,717

Читатели: 9

Регистрация: 27.11.2011

Сообщений: 25,717

Читатели: 9

Цитата: ЮВС от 15.10.2017 18:21:31Разве что чуть-чуть.

.

Бесспорно, если мы сознательно раз и навсегда отказываемся от развития неких технологий в России, имеет смысл привлечь иностранного инвестора.

.

А вот о наших технологиях можно бы и поподробнее. Ибо исключительно унылое впечатление производят бесконечные сводки о выпуске усочершенствованных парковых скамеек и строительстве охраняемых автостоянок.

Здесь хотелось бы напомнить, что нашей технология может считаться исключительно в том случае, когда она защищена патентом на изобретение.

Я предлагаю за подобное оскорбление миллионов россиян работающих над самыми передовыми технологиями в мире: атом, космос, авиация. ракетостроение, вертолетостроение, металлургия, ВПК, IT... - банить надолго!

*****

Что себе этот тролль позволяет?

Цитатаунылое впечатление производят бесконечные сводки о выпуске усочершенствованных парковых скамеек и строительстве охраняемых автостоянок.

Это что за русофобщина? Это что за вброс, фейк и... слов нет!!!

Совсем обурели русофобы, совсем сбрендили и берега потеряли!

Это что? "Лапотная Россия"? Поганый пиндотролль!!!

*****

Уважаемые модераторы!

Вы обещали следующее:

Цитата5)Набросы

Требую этому аккаунту за русофобщину жесткого бана!

С.-Пб

25 лет

Карма: +33,002.03

Регистрация: 07.10.2011

Сообщений: 43,720

Читатели: 74

Регистрация: 07.10.2011

Сообщений: 43,720

Читатели: 74

Цитата: Alamir от 15.10.2017 17:56:09е могу представить что это даст. Откатывать всю цепочку как бывает отказывают в возмещении НДС, когда суб-суб-суб-суб-поставщик признается ФНС фирмой-однодневкой?

Это даст следующие принципиально важные вещи:

1. Поскольку криптоденьга (как и наличная купюра) удостоверяет сама себя - отпадет необходимость в промежуточных удостоверяющих центрах, роль которых в настоящий момент осуществляют банки. (Т.е. что происходит, когда вы делаете безналичный перевод? Вы посыллаете платежку в свой банк. Он выступает в роли УЦ, который подтверждает, что у вас деньги есть. Далее (в общем случае) он отправляет платежку в ЦБ через корсчет. ЦБ в данном случае является корневым УЦ, который подтверждает "сертификат более низкого уровня". Дальше процесс аналогично по цепочке идет вниз. с международными переводами - еще сложнее). С одной стороны это приведет к резкому сокращению затрат в безналичном контуре. С другой - не менее резко повысит устойчивость всей финансовой системы. причем как в "мирное время", застраховав владельцев денег от отзыва

В этом плане криптовалюты в финансах - аналог интернета в связи

2. Поскольку криптоденьга (в отличие от наличной купюры) отслеживает произошедшие с ней транзакции - на базе этой технологии можно строить массу механизмов финансового контроля - от создания множества финансовых контуров до борьбы с коррупцией и уклонением от уплаты налогов. Причем. в отличие от традиционных механизмов. в данном случае не будут требоваться хтонические затраты на их реализацию

Disclaimer: Все написанное выше является исключительно моим личным мнением и не претендует на Абсолютную Истину

57 лет

Карма: +12,488.65

Регистрация: 27.11.2011

Сообщений: 25,717

Читатели: 9

Регистрация: 27.11.2011

Сообщений: 25,717

Читатели: 9

Цитата: Adamantit от 15.10.2017 18:32:19Тогда уж так

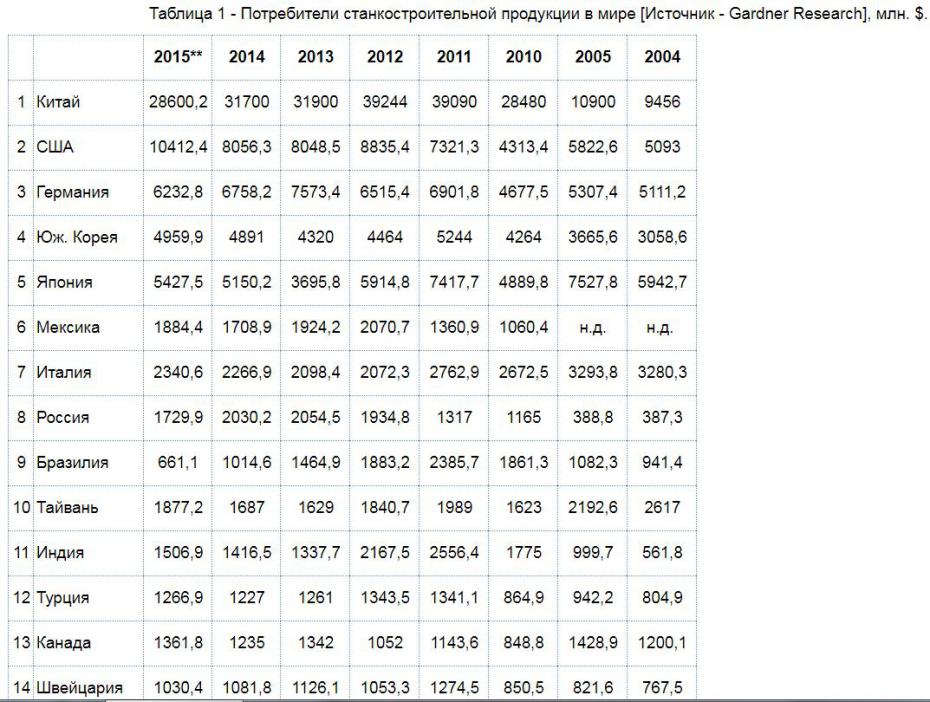

Мы иногда догоняли Мексику.

В очередной раз фундаментальная ссылка

Станки, станки, станки...

Под катом выводы и о перспективахСкрытый текст

По хорошему, надо бы эту статью прочесть полностью и вопросов сразу станет меньше.

Ё-маё! Помните, как лет семь назад вы тут падучую устраивали о том, что Россия себя не обеспечивает курятиной? А пять лет назад ту были истерики по свинине! Сейчас все тролли обтекают по пшенице... И Вы думаете, что через пару лет Вам не напомнят об этих, вот. ваших вбросах на благо Поганого Пиндостана?

Ну, вы иногда, хоть, обновляйте методички! Чтобы не позориться!

*****

Проект «Станкостроение» — производство металлообрабатывающих станков F.O.R.T. на территории России.

Карма: +5,653.19

Регистрация: 16.06.2013

Сообщений: 6,343

Читатели: 12

Регистрация: 16.06.2013

Сообщений: 6,343

Читатели: 12

Цитата: KevinKostner от 15.10.2017 19:13:16Почему мы отказываемся от развития, если мы привлекаем иностранного инвестора? Это бред сивой кобылы.

Я тут постил новости об этом. Можете полистать посмотреть.

Проблема, кмк, в другом.

Опять обе стороны дискуссии ломают копья, не слушая оппонента - в то время как оба правы, но в частностях.

Иностранный инвестор - неплохо, когда он приходит с новой технологией, с новой компетенцией - и расширяет нашу, российскую технологическую базу. И плохо, когда в результате такой инвестиции тупорылые бухгалтера на больших государственных должностях сокращают расходы на собственную технологическую школу, припадая к вожделённой иностранной сиське ("всё купим", а тут и поездки на переговоры, и ознакомительные поездки, и презенты), которая в любой момент может оказаться не мамкиной, а папкиной, примеров чему масса, и времён КОКОМа, и времён Магны с Опелем и т.д. То есть покупая или воруя (мы же не дети, понимаем, чем со времён первой палки и обретения огня занимались племена, дожившие досейчас - техническим шпионажем у них и технической разведкой у нас) нельзя забывать о развитии собственной технологической школы, о воспроизводстве специалистов.

А уж когда иностранным инвестором называют спекулянта, который завёл бабло и в любой момент имеет право и возможность вывести его назад - это уже за пределами разума, добра и зла и где-то ближе к ст. 58 старого

Ну и обобщая: в большинстве случаев иностранный инвестор не нужен и даже вреден, однако нет никакого криминала в его привлечении, если интегрально - это облегчает выход на иностранный рынок, ускоряет приобретение новых технологий не в ущерб собственному развитию или просто даёт ситуационный тактический выигрыш, но эти случаи должны просчитываться компетентными специалистами и быть обоснованными.

Тут хороший пример ССДжет, сколько копий сломали - и для себя до сих пор не готов полностью сделать вывод, результат отличный, на троечку или хреновенький. Да, проект наполовину иностраныный, но зато сертификация за бугром - с помощью заклятых партнёров. Да, не сотнями распродаётся с записью на 10 лет вперёд - но производится и продаётся, производство сохранено и кадры не потеряны. И если нас френчи или пиндосы держат на ССД - то и мы для Бобика титан производим. Мы соскочить сможем только с большими усилиями - но и им перестраиваться может проблемно оказаться. Глобализация, мать её итить! И технологические тонкости, которых нет в документации...

Отредактировано: Ser - 15 окт 2017 20:39:09

Игры - закончились.

GAME OVER

Т9 - зло!

GAME OVER

Т9 - зло!