Сравниваем танки

21,812,251

47,905

63 года

Карма: +13,466.30

Регистрация: 21.02.2009

Сообщений: 21,192

Читатели: 47

Регистрация: 21.02.2009

Сообщений: 21,192

Читатели: 47

Цитата: BlackShark от 27.04.2017 00:10:10Что он несет, господи? Не первый раз уже.В том числе и про сроки.

Может дезу спецом гонит?

Мёртвый враг всегда хорошо пахнет

48 лет

Карма: +1,220.85

Регистрация: 11.10.2012

Сообщений: 3,418

Читатели: 4

Регистрация: 11.10.2012

Сообщений: 3,418

Читатели: 4

Цитата: valery913 от 26.04.2017 22:09:51.....замминистра обороны РФ Юрий Борисов в рамках рабочей поездки на оборонные предприятия Волгограда.

".....У нас есть время, чтобы ..... хеджировать все технические риски, связанные с доводкой двигателя, с автоматической трансмиссией, прицельными комплексами", - сказал Борисов.

Пропал дом! (с)

Ну кто

Хочешь сказать, что нужно довести конструкцию и технологию производства до получения стабильно годных силовых установок - так и скажи.

ЦитатаХеджи́рование (от англ. hedge — страховка, гарантия) — открытие сделок на одном рынке для компенсации воздействия ценовых рисков равной, но противоположной позиции на другом рынке.

Гдеееееее он собрался найти по несколько рынков снабжающих МО силовыми агрегатами и СУО для Курганцев?

Объявит о заключении фьючерсных контрактов на поставку СУО на 2021 и 2050 годы по текущим рыночным ценам с дефлятором? А потом застрахует их в РОС-ГОС-ТРАХе от колебаний коньюнктуры на лондонской бижЭ систем управления огнём?

Заблуждения надо убивать, пока они маленькие.

Нет, я не Grammar Nazi, я грамотей-опричникъ.

Нет, я не Grammar Nazi, я грамотей-опричникъ.

Нижний Новгород

Карма: +6,936.23

Регистрация: 31.08.2009

Сообщений: 12,596

Читатели: 8

Регистрация: 31.08.2009

Сообщений: 12,596

Читатели: 8

ВОЛГОГРАД, 26 апр – РИА Новости. Минобороны РФ планирует закупить партию новых бронетранспортеров БТ-3Ф производства Волгоградского тракторного завода для опытной эксплуатации, сообщил сегодня замминистра обороны РФ Юрий Борисов в рамках рабочей поездки на оборонные предприятия Волгограда.

"Практика инициативных работ приветствуется министерством обороны. Но есть правило: любая техника, сделанная в инициативном порядке, должна соответствовать нашим требованиям. Мы не присутствуем в процессе создания инициативной техники, а только на этапе ее опытной эксплуатации. Поэтому мы по договоренности закупим партию, проведём испытания, а по результатам сделаем выводы. У нас есть профильный институт, он проводит испытания", — сказал Борисов.

https://ria.ru/defense_safety/20170426/1493190479.html

"Практика инициативных работ приветствуется министерством обороны. Но есть правило: любая техника, сделанная в инициативном порядке, должна соответствовать нашим требованиям. Мы не присутствуем в процессе создания инициативной техники, а только на этапе ее опытной эксплуатации. Поэтому мы по договоренности закупим партию, проведём испытания, а по результатам сделаем выводы. У нас есть профильный институт, он проводит испытания", — сказал Борисов.

https://ria.ru/defense_safety/20170426/1493190479.html

Карма: +2,145.01

Регистрация: 15.09.2010

Сообщений: 6,360

Читатели: 1

Регистрация: 15.09.2010

Сообщений: 6,360

Читатели: 1

Приветствую всех любителей тяжелой техники. Сегодня в блоге группы компаний ЛАНИТ исторический пост. Он посвящен приближающемуся Дню Победы.

Пока мировые державы продолжают состязаться в военном оснащении и демонстрируют всё более совершенные образцы бронетехники, я хочу вам рассказать пару историй из советского танкостроения. Тем более что многие современные модели – это не что иное как новейшие модификации машин прославившихся серий.

В этих историях я принимал либо косвенное, либо непосредственное участие и видел, какие трудности приходилось преодолевать конструкторам и технологам.

Будет в моем рассказе и про информационные технологии, потому что именно ИТ в свое время помогли исправить серьезные производственные дефекты, над которыми билась целая команда инженеров.

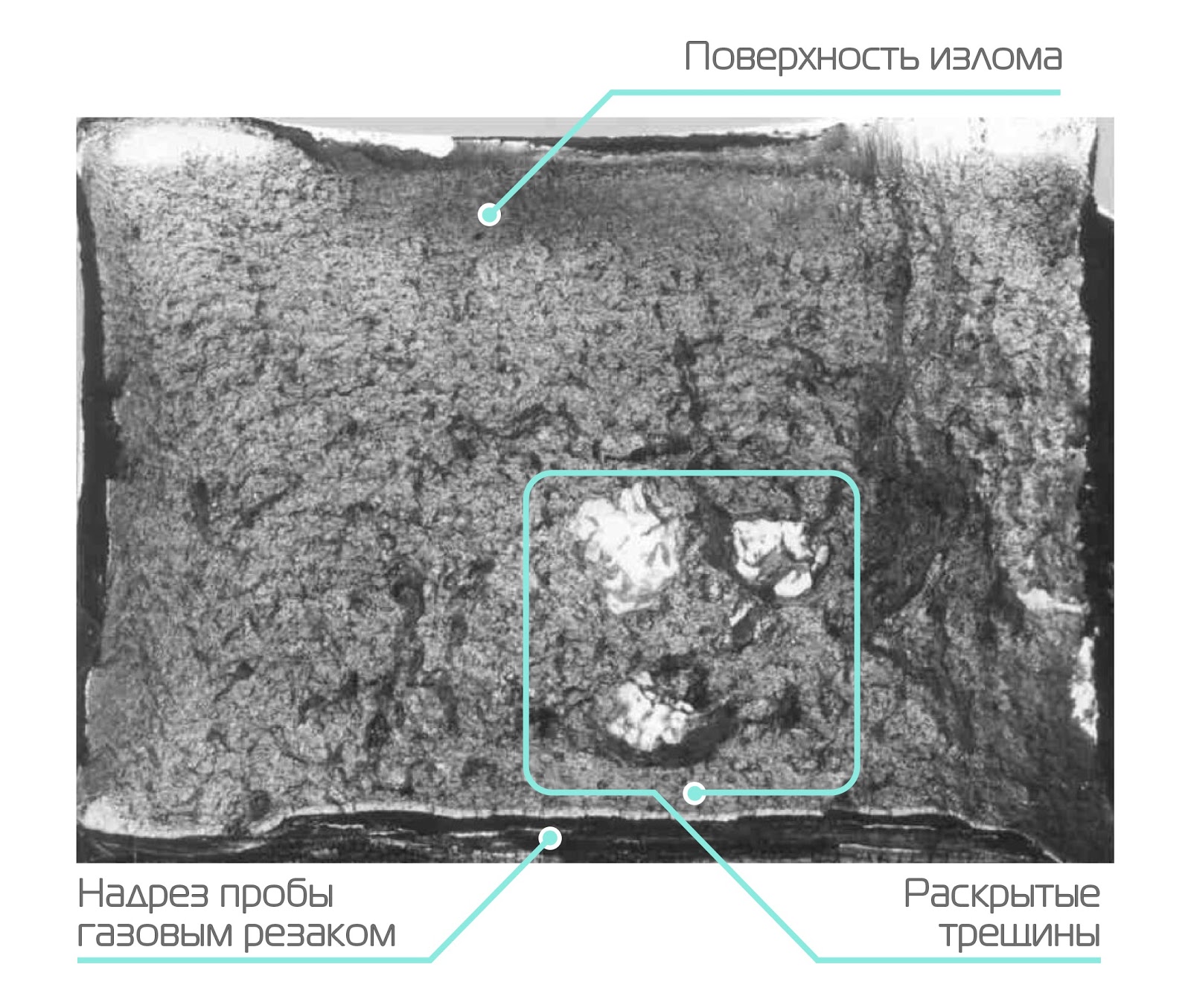

Рисунок 1.

Перед вами танк Т-72, произведенный на Уралвагонзаводе. Это одна из первых модификаций танка этой серии с литой башней.

Литые башни использовались еще в танке Т-34. Это позволяло получать сложную по конфигурации деталь, оставляя на доводку путем механической обработки только некоторые элементы ее конструкции. В то же время это была сложная отливка. Ее заливочный вес с прибылями и литниками достигал 15 тонн.

Скрытый текст

"Граница России НИГДЕ не заканчивается"(с) В.В.Путин

"А они просто сдохнут. Потому что они даже покаяться не успеют", - сказал Путин, отвечая на вопрос о том, что будет, если по России нанесут ядерный удар.

"А они просто сдохнут. Потому что они даже покаяться не успеют", - сказал Путин, отвечая на вопрос о том, что будет, если по России нанесут ядерный удар.

Москва

38 лет

Карма: +745.24

Регистрация: 18.02.2011

Сообщений: 13,517

Читатели: 7

Регистрация: 18.02.2011

Сообщений: 13,517

Читатели: 7

Цитата: Kvazar от 27.04.2017 11:33:58Может он и имел ввиду выпуск фьючерсов и опционов на московскую биржу по поставкам курганцев, где МО будет их покупать?

Скорее всего он имел ввиду, что машина по каким то причинам сейчас не устраивает МО и ее будут дорабатывать. Либо это надо понимать, что она еще не прошла весь комплекс испытаний.

Отредактировано: Foxhound - 27 апр 2017 12:05:03

Москва

Карма: +33,319.00

Регистрация: 20.03.2008

Сообщений: 53,382

Читатели: 211

Глобальный Модератор

Модератор раздела

Регистрация: 20.03.2008

Сообщений: 53,382

Читатели: 211

Глобальный Модератор

Модератор раздела

Цитата: Foxhound от 27.04.2017 12:03:37Скорее всего он имел ввиду, что машина по каким то причинам сейчас не устраивает МО и ее будут дорабатывать. Либо это надо понимать, что она еще не прошла весь комплекс испытаний.

Вообще-то, он говорил не о выпуске вообще, а о по-настоящему крупной серии (по крайней мере, должен был иметь в виду, что у него там осталось в голове, а что выветрилось через рот со словами - это я не могу сказать, а что из сказанного попало в прессу - тем более). С 57мм модулем, конечно. Он не только на Т-15 будет.

Отредактировано: BlackShark - 27 апр 2017 16:20:20

"Русы суть враги целому миру" (с)Ат-Табари, Х век

"Россия - государство не торговое и не земледельческое, а военное, и призвание его - быть грозою света" (с)Император Александр II

"Россия - государство не торговое и не земледельческое, а военное, и призвание его - быть грозою света" (с)Император Александр II

Карма: +697.22

Регистрация: 15.12.2008

Сообщений: 8,942

Читатели: 1

Регистрация: 15.12.2008

Сообщений: 8,942

Читатели: 1

Москва

38 лет

Карма: +745.24

Регистрация: 18.02.2011

Сообщений: 13,517

Читатели: 7

Регистрация: 18.02.2011

Сообщений: 13,517

Читатели: 7

Цитата: BlackShark от 27.04.2017 16:19:47Вообще-то, он говорил не о выпуске вообще, а о по-настоящему крупной серии (по крайней мере, должен был иметь в виду, что у него там осталось в голове, а что выветрилось через рот со словами - это я не могу сказать, а что из сказанного попало в прессу - тем более). С 57мм модулем, конечно. Он не только на Т-15 будет.

Я примерно это и имел ввиду. Пока мелкие серии для испытаний, после устранения недостатков выход на крупную.

Москва

Карма: +33,319.00

Регистрация: 20.03.2008

Сообщений: 53,382

Читатели: 211

Глобальный Модератор

Модератор раздела

Регистрация: 20.03.2008

Сообщений: 53,382

Читатели: 211

Глобальный Модератор

Модератор раздела

http://btvt.info/2fu…mata17.htm

Тарасенко сделал статью про Т-14. Надо сказать, относительно адекватную, правда, местами у него "крышки тонкие", но он считает, что от боеприпасов с БП 300мм крыша защищена, и почему-то решил, что требования по защищенности у об.148 остались те же, что и 35 лет назад для об.477А, скажем (на деле - куда более даже, чем на об.195, и они выполнены).

В целом, насосов из пальца хватает. Но прочесть можно. И фотки качеством повыше поставил оттуда, откуда он их взял

Намеки на решения на Ноте (об.477А1) - доставляют... Ну тут НИЧЕГО нет от Харькова, и уровень совсем иной.

Ну не мог без наездов, типа на "недостаточную защиту башни".

Я лишь скажу, что защита 148го значительно лучше 195го, а не "примерно такая", как он пишет

"Отсутствие спаренного с пушкой пулемета решение странное и несомненно неправильное."

Ну пусть не переживает он за пулемет, все там нормально с ним будет.

"Известно, что выстрелы повышенного могущества 3ВБМ22 с БПС 3БМ59 «Свинец-1» и 3ВБМ23 с БПС 3БМ60 «Свинец-2» с L=740 мм обладают повышенной по сравнению с штатным (3БМ44 «Манго» - 440 мм ) бронепробиваемостью на 100- 150 мм . Усовершенствованные БПС разработанные для «Арматы» вероятно, достигнут уровня более 800 мм (450/60°). "

Он про какие выстрелы? Которые длиной поболее 900? Да еще с 2А82-1М? Маловато будет(с)

Про ТУР "Спринтер" у него ни слова, хотя про "Тельник" есть.

«Армата» оснащена 12-цилиндровым четырёхтактным Х-образным дизельным двигателем с турбонаддувом 2В-12-3А. Механизм поворота с ГОП

Мощность двигателя 1200 лошадиных сил. По заявлениям разработчиков существуют возможности форсирования до 1500- 1800 л .с. в перспективе.

Он что, прикалывается? Там три селектируемых мощности - 1200, 1350, 1500. Обычно ездят на 1350.

Негативные особенности танка вытекают из выбора его компоновки, это невозможность обеспечения достаточного габарита бортовой брони капсулы из за размещения экипажа плечом к плечу, уязвимость башни от огня современных автоматических пушек, отсутствие визуального канала прицелов командира и наводчика, невозможность обеспечения кругового обзора с места командира. Выхлоп на оба борта повышает ИК заметность танка.

Про броню поржал... да и про прочее. Насчет выхлопа - он охлаждаемый и размешанный с воздухом, и вниз направлен. Правда, пыль может поднимать.

Тарасенко сделал статью про Т-14. Надо сказать, относительно адекватную, правда, местами у него "крышки тонкие", но он считает, что от боеприпасов с БП 300мм крыша защищена, и почему-то решил, что требования по защищенности у об.148 остались те же, что и 35 лет назад для об.477А, скажем (на деле - куда более даже, чем на об.195, и они выполнены).

В целом, насосов из пальца хватает. Но прочесть можно. И фотки качеством повыше поставил оттуда, откуда он их взял

Намеки на решения на Ноте (об.477А1) - доставляют... Ну тут НИЧЕГО нет от Харькова, и уровень совсем иной.

Ну не мог без наездов, типа на "недостаточную защиту башни".

Я лишь скажу, что защита 148го значительно лучше 195го, а не "примерно такая", как он пишет

"Отсутствие спаренного с пушкой пулемета решение странное и несомненно неправильное."

Ну пусть не переживает он за пулемет, все там нормально с ним будет.

"Известно, что выстрелы повышенного могущества 3ВБМ22 с БПС 3БМ59 «Свинец-1» и 3ВБМ23 с БПС 3БМ60 «Свинец-2» с L=740 мм обладают повышенной по сравнению с штатным (3БМ44 «Манго» - 440 мм ) бронепробиваемостью на 100- 150 мм . Усовершенствованные БПС разработанные для «Арматы» вероятно, достигнут уровня более 800 мм (450/60°). "

Он про какие выстрелы? Которые длиной поболее 900? Да еще с 2А82-1М? Маловато будет(с)

Про ТУР "Спринтер" у него ни слова, хотя про "Тельник" есть.

«Армата» оснащена 12-цилиндровым четырёхтактным Х-образным дизельным двигателем с турбонаддувом 2В-12-3А. Механизм поворота с ГОП

Мощность двигателя 1200 лошадиных сил. По заявлениям разработчиков существуют возможности форсирования до 1500- 1800 л .с. в перспективе.

Он что, прикалывается? Там три селектируемых мощности - 1200, 1350, 1500. Обычно ездят на 1350.

Негативные особенности танка вытекают из выбора его компоновки, это невозможность обеспечения достаточного габарита бортовой брони капсулы из за размещения экипажа плечом к плечу, уязвимость башни от огня современных автоматических пушек, отсутствие визуального канала прицелов командира и наводчика, невозможность обеспечения кругового обзора с места командира. Выхлоп на оба борта повышает ИК заметность танка.

Про броню поржал... да и про прочее. Насчет выхлопа - он охлаждаемый и размешанный с воздухом, и вниз направлен. Правда, пыль может поднимать.

"Русы суть враги целому миру" (с)Ат-Табари, Х век

"Россия - государство не торговое и не земледельческое, а военное, и призвание его - быть грозою света" (с)Император Александр II

"Россия - государство не торговое и не земледельческое, а военное, и призвание его - быть грозою света" (с)Император Александр II

Екатеринбург

43 года

Карма: +147.69

Регистрация: 01.09.2013

Сообщений: 515

Читатели: 0

Регистрация: 01.09.2013

Сообщений: 515

Читатели: 0

Цитата: BlackShark от 28.04.2017 00:20:51http://btvt.info/2futureprojects/armata/armata17.htm

Тарасенко сделал статью про Т-14.Скрытый текст

Без передёргивания не обошлось, конечно. Бортовую броню Тарасенко сравнивает с Молотом, а нужно сравнивать с последующей Нотой, где её из-за необходимости впихнуть 3 барабана порезали до 50 мм.

Всё остальное - в бортовых экранах. Можно ещё говорить о броненакладке в межгусеничном пространстве при использовании ходовой Т-64, но на 99,9% уверен, что армейцы выбрали бы ходовую 80-ки.

З,Ы. Вообще, складывается впечатления, что без хороших новостей от укротанкопрома Тарасенко был вынужден переходить на новости из страны агрессора. Хотя ещё недавно всё это игнорировал, а тут как прорвало.

Ещё немного и переобуется в прыжке, станет ватником и поклонником тагильской техники

.

.

Карма: +2,145.01

Регистрация: 15.09.2010

Сообщений: 6,360

Читатели: 1

Регистрация: 15.09.2010

Сообщений: 6,360

Читатели: 1

Военное ведомство России планирует приобрести партию новых бронетранспортеров БТ-3Ф для опытной эксплуатации.

Минобороны РФ планирует закупить партию новых бронетранспортеров БТ-3Ф производства Волгоградского тракторного завода для опытной эксплуатации, сообщил сегодня замминистра обороны РФ Юрий Борисов в рамках рабочей поездки на оборонные предприятия Волгограда, сообщает РИА Новости.

«Практика инициативных работ приветствуется министерством обороны. Но есть правило: любая техника, сделанная в инициативном порядке, должна соответствовать нашим требованиям. Мы не присутствуем в процессе создания инициативной техники, а только на этапе ее опытной эксплуатации. Поэтому мы по договоренности закупим партию, проведем испытания, а по результатам сделаем выводы. У нас есть профильный институт, он проводит испытания», — сказал Борисов.

Сейчас на вооружении российской армии состоят бронетранспортеры МТ-ЛБ, которые производились на Украине. Бронетранспортер БТ-3Ф был разработан с целью замены украинских броневиков.

Бронетранспортер БТ-3Ф, созданный с использованием ходовой части боевой машины пехоты БМП-3, разрабатывается с начала 2010-х годов в рамках технического задания, выданного Индонезией. Морская пехота этой страны, эксплуатирующая машину БМП-3Ф, заказала унифицированный с ней гусеничный бронетранспортер. В России БТ-3 также предлагается частям морской пехоты, а кроме того, на замену многоцелевым транспортерам семейства МТЛБ.

Подробнее: http://vpk-news.ru/news/36494

"Граница России НИГДЕ не заканчивается"(с) В.В.Путин

"А они просто сдохнут. Потому что они даже покаяться не успеют", - сказал Путин, отвечая на вопрос о том, что будет, если по России нанесут ядерный удар.

"А они просто сдохнут. Потому что они даже покаяться не успеют", - сказал Путин, отвечая на вопрос о том, что будет, если по России нанесут ядерный удар.

Карма: +2,145.01

Регистрация: 15.09.2010

Сообщений: 6,360

Читатели: 1

Регистрация: 15.09.2010

Сообщений: 6,360

Читатели: 1

Концерн «Техмаш» Госкорпорации Ростех приступил к разработке удлиненного заряда разминирования. Новая опытно-конструкторская работа получила шифр «Разрез». ОКР будет проводиться на базе Научно-исследовательского инженерного института, сообщает пресс-служба концерна.

«Удлиненный заряд разминирования повышенной эффективности модульного типа предназначен для проделывания проходов в минных полях из противотанковых мин, установленных в грунт (снег) или на поверхности грунта. Основная цель данного заряда - обеспечить безопасный пропуск боевой и транспортной техники наступающих подразделений», - сообщил генеральный директор Концерна «Техмаша» Сергей Русаков.

Генеральный директор Института Игорь Смирнов добавил, что «новый заряд разминирования заменит удлиненные заряды УЗП-77 и УЗП-83, которые применяются в установке разминирования УР-77 и переносной установке разминирования УР-83П».

Подробнее: http://vpk-news.ru/news/36498

«Удлиненный заряд разминирования повышенной эффективности модульного типа предназначен для проделывания проходов в минных полях из противотанковых мин, установленных в грунт (снег) или на поверхности грунта. Основная цель данного заряда - обеспечить безопасный пропуск боевой и транспортной техники наступающих подразделений», - сообщил генеральный директор Концерна «Техмаша» Сергей Русаков.

Генеральный директор Института Игорь Смирнов добавил, что «новый заряд разминирования заменит удлиненные заряды УЗП-77 и УЗП-83, которые применяются в установке разминирования УР-77 и переносной установке разминирования УР-83П».

Подробнее: http://vpk-news.ru/news/36498

"Граница России НИГДЕ не заканчивается"(с) В.В.Путин

"А они просто сдохнут. Потому что они даже покаяться не успеют", - сказал Путин, отвечая на вопрос о том, что будет, если по России нанесут ядерный удар.

"А они просто сдохнут. Потому что они даже покаяться не успеют", - сказал Путин, отвечая на вопрос о том, что будет, если по России нанесут ядерный удар.

Карма: +2,145.01

Регистрация: 15.09.2010

Сообщений: 6,360

Читатели: 1

Регистрация: 15.09.2010

Сообщений: 6,360

Читатели: 1

На Волгоградском тракторном заводе подготавливают к выпуску модернизированную самоходную противотанковую пушку 2С25М «Спрут-СДМ1».

К ней уже проявляют интерес иностранные заказчики.

Как передают СМИ, об этом стало известно по материалам посещения предприятия заместителем министра оборон РФ Юрием Борисовым.

Главный конструктор предприятия Валерий Езерский отметил: «У нас есть очень много планов, один из них — реализация самоходной противотанковой пушки модернизированной «Спрут 2С25М», интерес к которой очень огромен не только у нашего заказчика, но и у инозаказчика». «Мы готовы и дальше развивать это направление», — добавил он.

Волгоградский завод разработал такие машины, как БМД-2, БТР-Д, БМД-3, БМД-4М, БТР-МДМ. Предприятие также создало самоходную противотанковую пушку «Спрут-СД», и шасси для многой другой военной техники Воздушно-десантных войск.

Подробнее: http://vpk-news.ru/news/36503

"Граница России НИГДЕ не заканчивается"(с) В.В.Путин

"А они просто сдохнут. Потому что они даже покаяться не успеют", - сказал Путин, отвечая на вопрос о том, что будет, если по России нанесут ядерный удар.

"А они просто сдохнут. Потому что они даже покаяться не успеют", - сказал Путин, отвечая на вопрос о том, что будет, если по России нанесут ядерный удар.

Карма: +44.94

Регистрация: 21.09.2015

Сообщений: 4,022

Читатели: 3

Бан в разделе до 19.01.2025 01:06

Регистрация: 21.09.2015

Сообщений: 4,022

Читатели: 3

Бан в разделе до 19.01.2025 01:06

Цитата: rommel.lst от 27.04.2017 08:20:41Вы хрен с пальцем-то не путайте, обвес палубной пушечки - это совсем не танковый компакт.

Танк Абрама и так перегружен, если туда всунуть АЗ в габаритах многоэтажной карусели Мк45, то будет полноценный ДОТ, неподвижный и огромный.. А то ведь можно сказать, что были и башни Айовы с автоматизированной подачей из погребофф.

Я правильно понимаю, что главная проблема АЗ у западных танков это унитарные снаряды?

Перейди они на разделенные, АЗ было проще впихнуть?

Карма: +1,212.56

Регистрация: 24.12.2008

Сообщений: 5,420

Читатели: 5

Регистрация: 24.12.2008

Сообщений: 5,420

Читатели: 5

Цитата: Внимательный от 28.04.2017 05:24:49Сейчас на вооружении российской армии состоят бронетранспортеры МТ-ЛБ, которые производились на Украине.

Подробнее: http://vpk-news.ru/news/36494

Не только на Украине производилась , да и сейчас производится:

http://muromteplovoz.ru/product/mil_mtlb_vmk.php

Карма: +721.71

Регистрация: 15.02.2010

Сообщений: 1,453

Читатели: 0

Регистрация: 15.02.2010

Сообщений: 1,453

Читатели: 0

Цитата: pkb от 28.04.2017 07:55:03Я правильно понимаю, что главная проблема АЗ у западных танков это унитарные снаряды?

Перейди они на разделенные, АЗ было проще впихнуть?

в этой ветке много лет назад пришли к заключению, что:

погремушка заряжающий в условиях "танк в обороне отстреливает орды советских танков прущих к ЛаМаншу" дает неоспоримое преимущество перед АЗ - скорострельность. Хорошо натренированный, отдохнувший и откормленный зарязающий банально быстрее на секунду две может закидывать снаряды в казенник, чем АЗ(МЗ) стоящих на вооружении танков, и даже поддерживать этот темп на всем протяжении отстрела БК в забашенной нише

Так что ИМХО ноги сохранения всей этой системы "компоновка-заряжающий-унитары" растут из-за довлеющей тогда тактики применения их танков, изменится тактика поменяется и конструкция

Луганск/Томск

Карма: +1,933.93

Регистрация: 20.06.2008

Сообщений: 13,327

Читатели: 8

Регистрация: 20.06.2008

Сообщений: 13,327

Читатели: 8

Цитата: pkb от 28.04.2017 07:55:03Я правильно понимаю, что главная проблема АЗ у западных танков это унитарные снаряды?

Перейди они на разделенные, АЗ было проще впихнуть?

Это одна из проблем. Построить АЗ для унитаров можно - на Леклерке же построили, на корейце построили.. Если очень захотеть, можно в космос улететь.

У штатников не было желания, когда была возможность. А сейчас их танковое производство стало частично ремонтным, частично броневичковым.

Когда не знаешь, что делать, -

делай шаг вперед..

делай шаг вперед..

Карма: +2,267.34

Регистрация: 14.05.2010

Сообщений: 18,254

Читатели: 7

Регистрация: 14.05.2010

Сообщений: 18,254

Читатели: 7

Цитата: serg-186j от 28.04.2017 09:21:28в этой ветке много лет назад пришли к заключению, что:

погремушка заряжающий в условиях "танк в обороне отстреливает орды советских танков прущих к ЛаМаншу" дает неоспоримое преимущество перед АЗ - скорострельность. Хорошо натренированный, отдохнувший и откормленный зарязающий банально быстрее на секунду две может закидывать снаряды в казенник, чем АЗ(МЗ) стоящих на вооружении танков, и даже поддерживать этот темп на всем протяжении отстрела БК в забашенной нише

Так что ИМХО ноги сохранения всей этой системы "компоновка-заряжающий-унитары" растут из-за довлеющей тогда тактики применения их танков, изменится тактика поменяется и конструкция

Так и калибр может вырасти. А перетаскивать унитар калибром 125 мм таки легче, чем унитар 152 мм

Дисциплина важна, чтобы добиться успеха, но одной дисциплины недостаточно. Нужна внутренняя мотивация для достижения цели. И конечно, трудолюбие. Это талант заставить себя работать и уметь это делать продуктивно. (ВВП)

41 год

Карма: +2,661.51

Регистрация: 22.12.2010

Сообщений: 8,509

Читатели: 22

Регистрация: 22.12.2010

Сообщений: 8,509

Читатели: 22

Цитата: serg-186j от 28.04.2017 09:21:28даже поддерживать этот темп на всем протяжении отстрела БК в забашенной нише

Не сможет никогда. И уж тем более не сможет пушка работать в таком темпе.

Лучше веймарский синдром чем стокгольмский.

Москва

Карма: +33,319.00

Регистрация: 20.03.2008

Сообщений: 53,382

Читатели: 211

Глобальный Модератор

Модератор раздела

Регистрация: 20.03.2008

Сообщений: 53,382

Читатели: 211

Глобальный Модератор

Модератор раздела

Цитата: eburg1234 от 28.04.2017 03:51:34Без передёргивания не обошлось, конечно. Бортовую броню Тарасенко сравнивает с Молотом, а нужно сравнивать с последующей Нотой, где её из-за необходимости впихнуть 3 барабана порезали до 50 мм.

Причем, ничего не зная о бортовой броне, хотя там данных для анализа достаточно (если "ненависть" и дилетантство с самомнением глаза не застят). А с ней там все в порядке. Да и сколько раз говорилось - у "Арматы" совсем иной уровень технологий бронирования, одни активные материалы чего стоят. И толщина в ХХХмм на ней несравнима с такими же ХХХмм на другом танке.

ЦитатаВсё остальное - в бортовых экранах. Можно ещё говорить о броненакладке в межгусеничном пространстве при использовании ходовой Т-64, но на 99,9% уверен, что армейцы выбрали бы ходовую 80-ки.

Ну да, кому нужна была эта морозовская ерунда?

ЦитатаЗ,Ы. Вообще, складывается впечатления, что без хороших новостей от укротанкопрома Тарасенко был вынужден переходить на новости из страны агрессора. Хотя ещё недавно всё это игнорировал, а тут как прорвало.

Ещё немного и переобуется в прыжке, станет ватником и поклонником тагильской техники.

Ну, еще майдаунов он недолюбливает, ввиду того, что при них никаких новостей и не будет, только плохие. Ну и виртуальные перемоги.

"Русы суть враги целому миру" (с)Ат-Табари, Х век

"Россия - государство не торговое и не земледельческое, а военное, и призвание его - быть грозою света" (с)Император Александр II

"Россия - государство не торговое и не земледельческое, а военное, и призвание его - быть грозою света" (с)Император Александр II

Сейчас на ветке:

12,

Модераторов: 0,

Пользователей: 0,

Гостей: 3,

Ботов: 9