Суперджет-100 и авиапром России вообще

4,739,916

19,133

57 лет

Карма: +135.78

Регистрация: 16.05.2011

Сообщений: 4,134

Читатели: 8

Регистрация: 16.05.2011

Сообщений: 4,134

Читатели: 8

Цитата: User78 от 17.07.2024 13:57:37Да уж, по этому фото сразу, что:

Ну, так откройте Гугль и посмотрите фото, как в лесах стоит МС-21.

А также, как в стапелях собираются детали фюзеляжа.

Можете ещё и фотки импортных бортов посмотреть.

Разница в сборке Ту-214 и МС-21 только в том, что для второго ПЛС уже построена, а для первого в работе.

Цитата: User78 от 17.07.2024 13:57:371. Хвостовое оперение у Ту-214 просто монструозных размеров по сравнению с МС-21. Это и массу добавляет, и лобовое сопротивление.

Это вопрос Аэродинамики, а не Вкусовых визуальный предпочтений отдельного индивида.

Цитата: User78 от 17.07.2024 13:57:372. Процесс производства Ту-214, судя по всему,

Цех по сборке МС-21 больше походит на современный конвейер:

Для этого и нужна модернизация КАЗ, чтобы и то и другое собралось в цехе окончательной сборки, как на конвеере.

А по нашему в ПЛС.

А сборочные единицы для этого, как собирались так и собираются в Стапелях.

У всех и везде.

Отредактировано: liv444.1 - 17 июл 2024 14:33:38

57 лет

Карма: +135.78

Регистрация: 16.05.2011

Сообщений: 4,134

Читатели: 8

Регистрация: 16.05.2011

Сообщений: 4,134

Читатели: 8

Цитата: Superwad от 17.07.2024 12:50:59МС-21-310 это не самый выдающийся с точки зрения минимальной экономики самолёт.

Вы это...

Я вполне понимаю, что товарищ BUR, крепко достал своими разгонами... на любимый Смартфон.

Так достал, что я и сам не далёк от того чтобы делать такие же выпады.

Но МС-21, таки выдающийся самолёт в своём Классе. Это факт.

Potsdam

57 лет

Карма: +154.67

Регистрация: 28.09.2012

Сообщений: 5,643

Читатели: 4

Регистрация: 28.09.2012

Сообщений: 5,643

Читатели: 4

Цитата: User78 от 17.07.2024 13:15:53На самом деле, МС-21-310 с ПД-14 - выдающийся в техническом плане самолёт даже на фоне новых западных Boeing 737MAX и Airbus A320neo. Очень экономичный (как по топливу, так и по стоимости обслуживания, производства), очень надёжный, очень комфортабельный для пассажиров. По всем параметрам он превосходит большинство современных авиалайнеров, что уж говорить о более старых моделях.

Он и технологически совершенен, раз планируется достаточно быстрый выход сразу на 72 шт. в год, чего более старым Ту-214, производимым по технологиям 70-х и не снилось.

ну если уж действительно "на самом деле" ... то насчет стоимости обслуживания и надежности ... вы бедную сову ... верблюд отдыхает ...

совершенно ничем не подтвержденное высказывание ... оно в принципе не может быть подтверждено на нынешнем этапе проекта ...

а учитывая совершенно новые как сам самолет, так и его двигатель ... как много нам открытий чудных ... практически гарантированы ...

он технологически абсолютная новизна ... беспощадная к оптимистам ... и напильник еще много где понадобится ...

доведенный самолет - это когда инженерные ресурсы разработчика на 10% заняты технической поддержкой, а на 90% - новыми проектами ...

No pasarán ... fama a los héroes ... bommbass para siempre ...

если твои оппоненты перешли в споре на личные оскорбления, будь уверен - ты победил ...

если твои оппоненты перешли в споре на личные оскорбления, будь уверен - ты победил ...

Potsdam

57 лет

Карма: +154.67

Регистрация: 28.09.2012

Сообщений: 5,643

Читатели: 4

Регистрация: 28.09.2012

Сообщений: 5,643

Читатели: 4

Цитата: BUR от 17.07.2024 13:30:53Если у них собственная литейка, то возможно им дешевле 50% отправлять в переплавку, чем для их малосерийного производства переходить на вакуумное литьё.

серийность феррари полюбому выше ... примерно 14 тыс автомобилей ежегодно ... оборот 6 млрд евро ...

No pasarán ... fama a los héroes ... bommbass para siempre ...

если твои оппоненты перешли в споре на личные оскорбления, будь уверен - ты победил ...

если твои оппоненты перешли в споре на личные оскорбления, будь уверен - ты победил ...

Минск

51 год

Карма: +71.54

Регистрация: 27.02.2012

Сообщений: 2,695

Читатели: 0

Регистрация: 27.02.2012

Сообщений: 2,695

Читатели: 0

В авиакомпании "Россия" сообщили, что полеты из Москвы в Гавану возобновятся с 13 октября

Новость 825 0

Новость 825 0

Цитата: Телеграм-канал СОЛОВЬЁВ❗️В авиакомпании "Россия" сообщили, что полеты из Москвы в Гавану возобновятся с 13 октября

https://t.me/SolovievLive/269578

59 лет

Карма: +139.23

Регистрация: 20.09.2008

Сообщений: 15,826

Читатели: 11

Регистрация: 20.09.2008

Сообщений: 15,826

Читатели: 11

Цитата: Фёдор144 от 17.07.2024 14:56:12серийность феррари полюбому выше ... примерно 14 тыс автомобилей ежегодно ... оборот 6 млрд евро ...

Так у них и двигатели среди 14 тыс. разные.

И "вот тех самых самых, супер лёгких супер нагруженных где половина отливок бракуется" может быть буквально пара сотен за год. И делать ради них отдельное вакуумное литьё смысла нет. А остальные массовые отливают чуть толще, чуть тяжелее и такой выбраковки не происходит поскольку всё укладывается в допуск.

Только это имелось в виду.

Отредактировано: BUR - 17 июл 2024 15:41:37

Толерантность - термин, означающий невозможность организма распознавать инородные клетки.

Западная борьба с коррупцией в России - борьба за легальную куплю-продажу власти иностранными агентами.

Честность, Справедливость, Состоятельность

Западная борьба с коррупцией в России - борьба за легальную куплю-продажу власти иностранными агентами.

Честность, Справедливость, Состоятельность

Минск

51 год

Карма: +71.54

Регистрация: 27.02.2012

Сообщений: 2,695

Читатели: 0

Регистрация: 27.02.2012

Сообщений: 2,695

Читатели: 0

Цитата: BUR от 17.07.2024 13:30:53Если у них собственная литейка, то возможно им дешевле 50% отправлять в переплавку, чем для их малосерийного производства переходить на вакуумное литьё.

Я просто привел пример самого суперсовременного производства очень ответственной детали с коэффициентом воспроизводства 0,5 (!!!), естественно, цена этого брака ложится в конечную себестоимость готового мотора и машины в целом. Почему и сказал, при при выходе на большую серию, цена может не уменьшится, а то и вовсе увеличится. Это просто основы экономики производства. Такие меееелкие нюансы

Цитата: BUR от 17.07.2024 13:30:53

А вот тут далеко не факт...

В сюжетах от КРЭТ на тему авионики слегка касались цены. И российская в рублях получается значительно дешевле.

На импорт пошли не от хорошей жизни. Надо было более подробно читать ссылку на совещание 2014 года. Там очень много интересного было ...

Цитата: BUR от 17.07.2024 13:30:53

И российское государство может, например, компенсировать налоги (те самые, которые с импортной авионики забрало иностранное государство) при этом ещё понизив цену и всё равно оставшись с прибылью.

Так можно любому заводу дать. Просто на каком этапе это будет выдано и в каком виде... Без относительности к модели самолёта

Цитата: BUR от 17.07.2024 13:30:53

Например дальнему МС-21-300 (со взлётным 95 тонн) обсуждаемому МС-21-410, для ремоторизации Ил-76, Ту-204 и Ил-96-300.

В очередной раз просмотрел http://old.aviationunion.ru/Files/Nom_7_IRkuT.pdf и обратил внимание, что на испытаниях крыло выдержало 120% рассчетной нагрузки. Т.е. если бы его рассчитывали на 79,25 тонн взлётной (на самом деле больше, ибо LR версия тоже планировалась), то получилось бы на 95 тонн.

Угу. Не просо так закладывают дополнительную прочность. Просто есть случаи, непроектных нагрузок типа воздушных ям и дикой турбулентности. Где вся конструкция подвергается запредельным испытаниям.

Цитата: BUR от 17.07.2024 13:30:53С длинным МС-21... Если к нему подойдут "предельно прагматично", то могут начать с удлиненного (фюзеляж как -410 плюс центральная секция, крыло, шасси, двигатели -310) с тем же самым как у МС-21-310 взлётным весом. На дальность около 4000 км. Реализуемо через год после МС-21-200.

После чего спокойно заниматься более грузоподъёмным крылом с более тяговитым двигателем. Получив впоследствии трансконтинентальный -310XLR и полноценный -410.

Вначале нужно довести до ума то что есть - 310, особенно не только конструкторские косяки, но и технологические, которые вылезут при увеличении серийности - это же закон! И тут никуда не денешься. Ещё долго будут кувыркаться с 310 не один год, хорошо если доведут к 2030 году...

Цитата: BUR от 17.07.2024 13:30:53Правда что-ли? А мужики-то не знают... И конструктора с МС-21 тоже не знают...

Вы бы поинтересовались поколениями сверхкритических профилей... у Ту-214 он первого поколения, а у МС-21 второго...

И в чём принципиальная разница-то? Огорчю вас - есть вариант и 3 го поколения. Вот только сделать его в композите будет проблематично, а вот в металле - вполне.

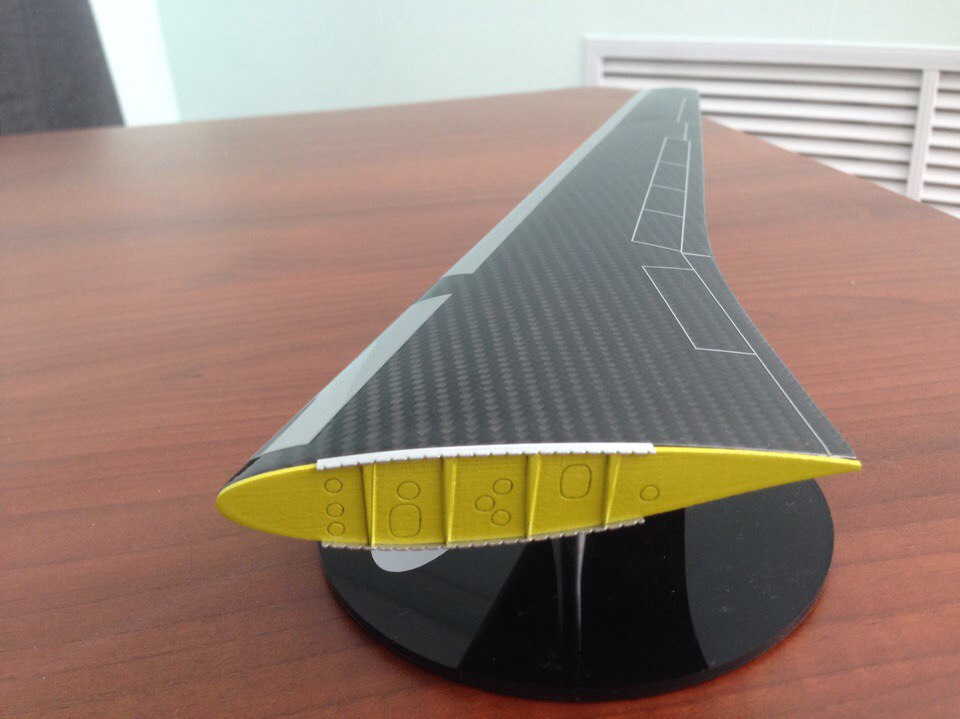

профиль МС-21

Цитата: BUR от 17.07.2024 13:30:53

Естественно его могли сделать и в диаметре фюзеляжа Б737. Но выбрали более комфортный и предпочтительный по ряду других критериев диаметр побольше.

Включая бОльший объём грузо-багажных отсеков, ускоренную посадку-высадку благодаря более широкому проходу, чуть больше места для "удобств".

И при этом всё равно по аэродинамике получили лучший в своём классе.

Вот тут я бы поспорил. Удлиненная по вертикали овальная форма возьмёт больше груза в виде контейнеров, чем круглая форма. Там будет много пустого неиспользуемого места на грузовой палубе непосредственно около стены. Тут приходится выбирать - или человеки или груз - чего больше, чего меньше или комфорт. Поэтому будет совсем разная бизнес-модель эксплуатации. Меня всё уверяют, что грузов совсем мало, но при этом во всём мире покупают лайнеры, где дополнительные баки находятся где угодно, но только не в грузовом отсеке. Какие то неправильные авиакомпании

Отредактировано: Superwad - 17 июл 2024 15:56:34

Минск

51 год

Карма: +71.54

Регистрация: 27.02.2012

Сообщений: 2,695

Читатели: 0

Регистрация: 27.02.2012

Сообщений: 2,695

Читатели: 0

Цитата: BUR от 17.07.2024 15:38:42Так у них и двигатели среди 14 тыс. разные.

И "вот тех самых самых, супер лёгких супер нагруженных где половина отливок бракуется" может быть буквально пара сотен за год. И делать ради них отдельное вакуумное литьё смысла нет. А остальные массовые отливают чуть толще, чуть тяжелее и такой выбраковки не происходит поскольку всё укладывается в допуск.

Только это имелось в виду.

У них всё это есть. Самое передовые технологии в литье, которое не используется в массовом производстве. Но воспроизводимость выше 0,5 - никак.

BUR - вы про какие несколько сотен говорите? 0,5 означает, что для выпуска 14 000 готовых моторов используется не менее 28 000 отливок, из которых около половины уходит в брак на всех этапах производства двигателя!

Отредактировано: Superwad - 17 июл 2024 16:01:02

59 лет

Карма: +139.23

Регистрация: 20.09.2008

Сообщений: 15,826

Читатели: 11

Регистрация: 20.09.2008

Сообщений: 15,826

Читатели: 11

Цитата: Superwad от 17.07.2024 15:51:10Я просто привел пример самого суперсовременного производства очень ответственной детали с коэффициентом воспроизводства 0,5 (!!!),

Пример неправильный. Само литьё -- это самый первый этап, изготовление заготовки. И, скорее всего на этом этапе для именно данного типа детали (Вы не указали сколько именно таких делается в год) такая выбраковка устроила.

Например выпускается 13500 заготовок обычных двигателей с выбраковкой 0,01% и на том же литейном оборудовании 500 двигателей предельных параметров с выбраковкой заготовок 50%...

Цитата: Superwad от 17.07.2024 15:51:10... На импорт пошли не от хорошей жизни. Надо было более подробно читать ссылку на совещание 2014 года. Там очень много интересного было ...

В 2014 своего производства (а) хватало только для военпрома и (б) не сертифицировано для пассажирской авиации.

Цитата: Superwad от 17.07.2024 15:51:10Так можно любому заводу дать. Просто на каком этапе это будет выдано и в каком виде... Без относительности к модели самолёта

Чтобы дать надо откуда-то из другог места взять. Само "святым духом" оно не берётся. Но если авионика своего производства, то вместо "дать взяв из другого места" достаточно "компенсировать взятое налогами"...

Цитата: Superwad от 17.07.2024 15:51:10Угу. Не просо так закладывают дополнительную прочность. Просто есть случаи, непроектных нагрузок типа воздушных ям и дикой турбулентности. Где вся конструкция подвергается запредельным испытаниям.

Э...э... нет. В проект изначально закладывают ВСЮ НЕОБХОДИМУЮ прочность. И то, что вышло 120% означает излишняя прочность и (небольшой) перевес. С которым смиряются чтобы не повторять весь процесс сначала. Оставляя пространство для модернизации и "роста" без перепроектирования.

Цитата: Superwad от 17.07.2024 15:51:10И в чём принципиальная разница-то? Огорчю вас - есть вариант и 3 го поколения.

Есть. Но речь шла о том, что у Ту-214 первого, а у МС-21 второго. И крыло совсем другое, другой профиль, большее удлинение, меньшая толщина.

Сверхкритический 3-го поколения требуется для дальнейшего увеличения крейсерской скорости. Пока что этого для МС-21 не требуется. И из композита формировать столь сложные формы получается лучше, чем клёпкой и гибкой металлического листа/ленты.

Смысл сверхкритического профиля: при обычном профиле с повышением скорости на верху верхней поверхности локальная скорость потока достигает сверхзвуковой, поскольку далее поток расширяется то происходит рост локальной скорости (как в сверхзвуковом сопле), это явление называется "волновой кризис". Сплощенный профиль позволяет "отодвинуть" волновой кризис на более высокие скорости, т.е. выше скорости крейсерского полёта.

Отредактировано: BUR - 17 июл 2024 17:43:07

Толерантность - термин, означающий невозможность организма распознавать инородные клетки.

Западная борьба с коррупцией в России - борьба за легальную куплю-продажу власти иностранными агентами.

Честность, Справедливость, Состоятельность

Западная борьба с коррупцией в России - борьба за легальную куплю-продажу власти иностранными агентами.

Честность, Справедливость, Состоятельность

Карма: +96.42

Регистрация: 27.09.2008

Сообщений: 25,135

Читатели: 2

Регистрация: 27.09.2008

Сообщений: 25,135

Читатели: 2

Цитата: BUR от 17.07.2024 17:35:23Э...э... нет. В проект изначально закладывают ВСЮ НЕОБХОДИМУЮ прочность. И то, что вышло 120% означает излишняя прочность и (небольшой) перевес. С которым смиряются чтобы не повторять весь процесс сначала. Оставляя пространство для модернизации и "роста" без перепроектирования.

Несколько лет назад кстати пробегало интервью с разработчиками. Там было на тему того, что их крепко имеют если на испытаниях крыло сломалось далеко от расчетного не только в минус, но и в плюс. Причем речь шла о величинах менее 5%.

Potsdam

57 лет

Карма: +154.67

Регистрация: 28.09.2012

Сообщений: 5,643

Читатели: 4

Регистрация: 28.09.2012

Сообщений: 5,643

Читатели: 4

Цитата: BUR от 17.07.2024 15:38:42Так у них и двигатели среди 14 тыс. разные.

6-цилиндровые 3 литра

8-цилиндривые 3,9 литра

12-цилиндровые 6,5 литров

No pasarán ... fama a los héroes ... bommbass para siempre ...

если твои оппоненты перешли в споре на личные оскорбления, будь уверен - ты победил ...

если твои оппоненты перешли в споре на личные оскорбления, будь уверен - ты победил ...

Ижевск

60 лет

Карма: +3.39

Регистрация: 25.03.2009

Сообщений: 1,450

Читатели: 3

Регистрация: 25.03.2009

Сообщений: 1,450

Читатели: 3

Цитата: Фёдор144 от 17.07.2024 09:20:24

давно уже есть методы ремонта композитных деталей ...

про контроль качества слышали, не? ... на каждом этапе производства ... называются ключевые характеристики ...

вы путаетесь впоказанияхтерминах ...

А какие методы неразрушающего контроля для композитных деталей?

Особенно дефектов, выявившихся в процессе эксплуатации?

Насколько я знаю, это проблема. Дефекты в металлических элементах конструкции "менее локальны". В композитах мелкий локальный дефект может перерасти в серьезную проблему.

За нашу Родину - огонь, огонь!

59 лет

Карма: +139.23

Регистрация: 20.09.2008

Сообщений: 15,826

Читатели: 11

Регистрация: 20.09.2008

Сообщений: 15,826

Читатели: 11

Цитата: PoliAndrey от 17.07.2024 19:13:42... В композитах мелкий локальный дефект может перерасти в серьезную проблему.

Конструкции состоят из металла и композита.

При правильном проектировании композит нагружается на растяжение в направлении волокон.

При дефектах (например расслаивание) без обрыва волокон в направлении нагрузки прочность конструции практически не снижается.

Композит -- это очень специфический материал который применять надо правильно, а не абы как. Тогда и работает всё как надо. И мелкие локальные дефекты остаются в пределах запаса прочности.

Толерантность - термин, означающий невозможность организма распознавать инородные клетки.

Западная борьба с коррупцией в России - борьба за легальную куплю-продажу власти иностранными агентами.

Честность, Справедливость, Состоятельность

Западная борьба с коррупцией в России - борьба за легальную куплю-продажу власти иностранными агентами.

Честность, Справедливость, Состоятельность

Минск

51 год

Карма: +71.54

Регистрация: 27.02.2012

Сообщений: 2,695

Читатели: 0

Регистрация: 27.02.2012

Сообщений: 2,695

Читатели: 0

Цитата: BUR от 17.07.2024 17:35:23Пример неправильный. Само литьё -- это самый первый этап, изготовление заготовки. И, скорее всего на этом этапе для именно данного типа детали (Вы не указали сколько именно таких делается в год) такая выбраковка устроила.

Например выпускается 13500 заготовок обычных двигателей с выбраковкой 0,01% и на том же литейном оборудовании 500 двигателей предельных параметров с выбраковкой заготовок 50%...

BUR вы явно не в теме производственных процессов и производственной экономики. Спуститесь на землю, и почитайте что-нибудь стоящее на ночь. У меня сложилось такое впечатление от нашей дискуссии. У нас на чугунный блок лимит на литейный брак составляет от 11 до 15 %. А есть ещё и мех обработка - наладка - она то же списывается, но уже по другой статье. Но в сумме набегает очень даже хорошо. Что приходится даже заваривать дыры. А так бы вообще завались бы браком. А по алюминию там вообще проблем больше, чем по чугуну - он при литье больше пористости даёт сам по себе... чтобы хоть как то с этим бороться, его пропитывают специальными составами... Поэтому про тот коэффициент что я говорю - это величина статистическая. Которая показывает вероятность выхода брака. И этот коэффициент иногда бывает равен 0. У нас так было - для нового мотора заказали блоки в Польше. 4 шт. После обработки - все 4-е дырявые. Обкатывали на стенде вместо воды заливали дизельное топливо, чтобы клина не поймать. И вот на основании этого коэффициента закладывается себестоимость готовой продукции. Т.е. брак закладывается в стоимость годной детали. Чуда не бывает, кто-то должен это оплачивать - и это оплачивает потребитель. Так было всегда, так есть и так будет в ближайшем будущем. ИСО 9000 можете изучить для начала.

Поэтому Феррари для повышения надежности и престижности идёт на такие меры. Из этого и вытекает такая цена, в отличии от соседнего завода, где клепают Фиаты... Разные подходы к надежности... У Фиата дешевле выявлять и устранять брак через гарантийные сервисы. И, эта гарантия входить в стоимость готового изделия...

Цитата: BUR от 17.07.2024 17:35:23Э...э... нет. В проект изначально закладывают ВСЮ НЕОБХОДИМУЮ прочность. И то, что вышло 120% означает излишняя прочность и (небольшой) перевес. С которым смиряются чтобы не повторять весь процесс сначала. Оставляя пространство для модернизации и "роста" без перепроектирования.

Начнём с того, что стенды это одно, а жизнь - эксплуатация - это другое. Мне тут в ТГ по атомной теме привели очень интересный пример. Быстрые реакторы. На БОР-60 всё работало просто прекрасно, а вот на БН-350 очень даже много было проблем. Ближе пример - ПД-8. На стенде откатали всё прекрасно, а в полётах выяснилось кучу проблем. Нам про МС-21 многое не говорят, ну судя по тому, что детали постоянно меняют (включая конструкцию и постоянные доработки), не всё так радужно на самом деле в настоящее время. Поэтому 120 % со временем могут очень сильно упасть до 105 % (полимер имеет место старения). Кроме того - а вы уверены, что полимер будет идеально роботом уложен на всех абсолютно партиях? Я не уверен, ибо даже микроконтроллер генерирует ошибки в количестве 7-9 шт на каждые несколько миллионов операций. Конечно, есть протокол коррекции ошибок на это, но вот линейные датчики измерения тоже имеют погрешность, исполнительные механизмы имеют погрешность. Иногда это может накладываться друг на друга и вылезет в значительные смещения выкладки ленты, нанесения смолы и т.д. Даже неоднородность смолы может сыграть свою роль, как и неоднородность самой ленты (она ведь тоже идёт в определенных допусках). Так что только время покажет реальный коэффициент запаса в полимерах...

Цитата: BUR от 17.07.2024 17:35:23Есть. Но речь шла о том, что у Ту-214 первого, а у МС-21 второго. И крыло совсем другое, другой профиль, большее удлинение, меньшая толщина.

Сверхкритический 3-го поколения требуется для дальнейшего увеличения крейсерской скорости. Пока что этого для МС-21 не требуется. И из композита формировать столь сложные формы получается лучше, чем клёпкой и гибкой металлического листа/ленты.

Смысл сверхкритического профиля: при обычном профиле с повышением скорости на верху верхней поверхности локальная скорость потока достигает сверхзвуковой, поскольку далее поток расширяется то происходит рост локальной скорости (как в сверхзвуковом сопле), это явление называется "волновой кризис". Сплощенный профиль позволяет "отодвинуть" волновой кризис на более высокие скорости, т.е. выше скорости крейсерского полёта.

Не вы, тут нам сказки венского леса так красиво задвигаете, что аж лапша на ушах начинает подгорать.

Во первых. Не самого последнего поколения профиль. А ведь писали что самый крутой профиль у него. Разница между первым и вторым не такая уж большая. Больше всего разница как раз с третьим поколением.

Второй момент на который вы всё время уходите. Толщина крыла. С точки зрения аэродинамике - чем тоньше -тем лучше. А куда девать топливо? Почему-то АК неправильные, берут самолёты, в которых топливо не перекрывает багажный отсек дополнительными топливными баками. вы так на этот момент напираете на дополнительные баки в багажном отделении, а вот АК совсем не хотят такой вариант. Им подавай толстое крыло, хоть и с потерей аэродинамики. Поэтому крыло в МС-21 несовершенно, с точки зрения аэродинамики, оно толще оптимума. Инженерное искусство - это баланс компромиссов ибо в голове всегда приходится держать золотое правило механики или оно же - правило рычага.

Третий момент. Который вы в упор не видите. Если бы заливка шла голого полимера, армированного обычным волокном в произвольные формы - я бы с вами согласился, но так как это частично несущая конструкция, её армируют лентой, которая имеет ограничения на фору. Т.е. не всякие формы кривизны можно реализовать на ней и рассчитать ещё сопротивление (распределение нагрузки) по всем направлениям. И ваш выигрыш в весе может уйти в 0. С металлом тоже есть ограничения, но они более приемлемые, чем у ленты. Попробуйте дома сварганить что-то сложной формы из ленты и залить всё эпоксидкой - и проверьте потом на прочность. Много нового узнаете.

ЗЫ. Я даже больше скажу есть куча коммерчески популярных самолётов, которые никакущие с точки аэродинамики и весьма востребованы, вот типа таких летающих сараев:

Potsdam

57 лет

Карма: +154.67

Регистрация: 28.09.2012

Сообщений: 5,643

Читатели: 4

Регистрация: 28.09.2012

Сообщений: 5,643

Читатели: 4

Цитата: PoliAndrey от 17.07.2024 19:13:42А какие методы неразрушающего контроля для композитных деталей?

Особенно дефектов, выявившихся в процессе эксплуатации?

Насколько я знаю, это проблема. Дефекты в металлических элементах конструкции "менее локальны". В композитах мелкий локальный дефект может перерасти в серьезную проблему.

на сегодня стандартными процедурами являются ультразвук и термография ...

No pasarán ... fama a los héroes ... bommbass para siempre ...

если твои оппоненты перешли в споре на личные оскорбления, будь уверен - ты победил ...

если твои оппоненты перешли в споре на личные оскорбления, будь уверен - ты победил ...

57 лет

Карма: +135.78

Регистрация: 16.05.2011

Сообщений: 4,134

Читатели: 8

Регистрация: 16.05.2011

Сообщений: 4,134

Читатели: 8

Цитата: BUR от 15.07.2024 22:26:14С Ту-214 и импортозамещением... дело ясное, что дело тёмное.

Понятия не имею, почему у вас так "темно", что аж все сразу "ясно". Это реально нужно уметь так.

Поскольку даже у Гусарни начинает наступать "Просветление в мозгу".

Достаточно даже заголовка: Первым полностью российским гражданским самолетом станет летающая лаборатория Ту-214

Уверен, что вам должно быть Стыдно пытаться пробить их дно.

Цитата: BUR от 15.07.2024 22:26:14Что эти 18% означают? Никто не раскрывал...

Насчет 18% - это я без очков и сослупу перепутал 18 и 13..

Смотрим, в ветке уже было: https://glav.su/foru…age7147755

Читаем:

ЦитатаКроме того, БРЭО самолёта Ту-214 включает в себя некоторое количество импортных изделий. На самолёт устанавливается инерциальная навигационная система HG2030AE21, система раннего предупреждения близости земли EGPWS и метеорадиолокационная станция RDR-4B американской компании Honeywell, а также аварийно-спасательное оборудование Air Cruisers, в кабине пилотов применяются кресла иностранного производства. Т.е., самолёту требуется пусть и небольшое, но импортозамещение. Срок дан жёсткий – до конца 2024 года КАЗ и «Туполев» должны заменить все импортные детали в самолётах Ту-214 на российские – это 13 процентов, и получить на них одобрение к сертификату типа.

Кресла пилотов британского производства.

Цитата: BUR от 15.07.2024 22:26:14И помимо 18% заграничного (которое ещё производится) есть ещё неозвучено сколько (не заграничного) которое "более серийно не производится", и которое в отношении "теперь нужно замещать серийным российским" ничем от импортного не отличается.

Вам черным по белому было сказано ...

Смотрим: https://glav.su/foru…age7157459

Читаем:

Чего непонятного? - Задача поставлена и над ней Усердно трудятся Десятки предприятий и Тысячи специалистов.

Даже Гусарня ... "Начинает что-то подозревать". В связи с чем: "Не могу понять" зачем вам лавры "Зоркого Сокола" из бородатого анекдота?

Цитата: BUR от 15.07.2024 22:26:14И если при проектировании импортозамещения МС-21 новые серийные компоненты делали с самого начала как замещающие,

При проектировании Импортозамещения для ВСЕХ российских самолетов ... И об чем есть Достаточно инфо в ветке ...

Предприятия Радиоэлектронной промышленности ... АДАПТИРУЮТ и КОМПЛЕКСИРУЮТ свои изделия разработанные для Авиации Госзаказчиков.

Как боевой так и специальной.

Под конкретные "борта" российских самолетов для ГА.

Предприятия Радиоэлектронной промышленности для всех - Одни и теже. Но адаптации, отработке на Стендах и Постановка в производство.

Это под каждый тип самолета нужно сделать свою Модификацию.

Комплексники у всех Фирм есть свои.

Но вот Стенды могут сделать и отработать на них борт - только те кому это "По окладу".

Цитата: BUR от 15.07.2024 22:26:14Причем сомнений нет, что а/к будучи спрошенными ответят: лучше через 1,5-2 года с двухчленным.

Да кто будет спрашивать "че там хочет" привокзальный авиабомбила?

Задача поставлена совершенно четкая, смотрим: РУКОВОДИТЕЛЬ РОСАВИАЦИИ ОЗНАКОМИЛСЯ С ПРЕДПРИЯТИЯМИ ОДК В ПЕТЕРБУРГЕ И ОМСКЕ

Читаем:

Цитата Руководитель Росавиации Дмитрий Ядров:

«Новая отечественная авиатехника крайне важна для повышения транспортной доступности отдаленных регионов России»,

«У России есть — амбициозный, но выполнимый план. Со своей стороны будем способствовать тому, чтобы он обязательно был реализован»

Кроме того, от Авиационной Отрасли Требуют не просто хоть что-то и чтобы просто летало.

От нее требуют, чтобы НЕ хуже, чем у других.

При этом еще никто НЕ доказал, что Трехчленка хуже чем Двухчленка. и наоборот.

Минск

51 год

Карма: +71.54

Регистрация: 27.02.2012

Сообщений: 2,695

Читатели: 0

Регистрация: 27.02.2012

Сообщений: 2,695

Читатели: 0

Red Wings может получить первые Ил-114 в 2026 году

ЦитатаМОСКВА, 16 июля. /ТАСС/. Авиакомпания Red Wings обсуждает закупку самолетов Ил-114, прорабатывает поставку трех таких самолетов и опцион на поставку еще пять машин. Об этом журналистам сообщил заместитель гендиректора по коммерции авиакомпании Александр Крутов. Первые такие самолеты могут быть поставлены авиакомпании в 2026 году.

"Сейчас мы обсуждаем поставку трех воздушных судов, плюс пять опционно. По предварительной информации, первый самолет сможем получить в 2026 году. Подписание твердого контракты пока в процессе. Кроме того, наши планы по приобретению МС-21 и импортозамещенному Superjet сохраняются", - отметил Крутов.

В конце 2024 года - начале 2025 года компания планирует получить еще один восстановленный Ту-214.

В настоящее время в парке перевозчика один Ту-214 и один Ту-204, а также 20 SSJ.

Крутов добавил, что также у перевозчика на хранении находится восемь самолетов Airbus. Ранее компания планировала вернуть в эксплуатацию два самолета Airbus. "Полеты на Airbus не начаты. Есть намерения поднимать их в воздух, но сейчас сложно говорить про дату запуска, процесс идет. Прорабатывается вопрос урегулирования убытков с иностранными лизингодателями", - заключил Крутов.

Минск

51 год

Карма: +71.54

Регистрация: 27.02.2012

Сообщений: 2,695

Читатели: 0

Регистрация: 27.02.2012

Сообщений: 2,695

Читатели: 0

Цитата: liv444.1 от 18.07.2024 10:45:17Предприятия Радиоэлектронной промышленности ... АДАПТИРУЮТ и КОМПЛЕКСИРУЮТ свои изделия разработанные для Авиации Госзаказчиков.

Как боевой так и специальной.

Под конкретные "борта" российских самолетов для ГА.

Предприятия Радиоэлектронной промышленности для всех - Одни и теже. Но адаптации, отработке на Стендах и Постановка в производство.

Это под каждый тип самолета нужно сделать свою Модификацию.

Комплексники у всех Фирм есть свои.

Як и Ту активно между собой контактируют по поводу унификации проектных решений. Это позволит сократить время и стоимость разработок обеих машин.

Второй момент - основные сторонние узлы - одни и те же поставщики за редким исключением. Альтернатива - только импорт.

Доработка Ту-214 нужна, никто и не спорит. Есть вопросы. В первую очередь бортовой электроники и сертификации по посадке по III классу ИКАО, пока только II. Замена аналоговых систем на цифровые, улучшение качества и ресурса отдельных систем и блоков (большая часть приходится на сторонних поставщиков). А так как комплектация будет идти из одних источников, то и проблемы будут практически одинаковые...

Цитата: liv444.1 от 18.07.2024 10:45:17

Кроме того, от Авиационной Отрасли Требуют не просто хоть что-то и чтобы просто летало.

От нее требуют, чтобы НЕ хуже, чем у других.

При этом еще никто НЕ доказал, что Трехчленка хуже чем Двухчленка. и наоборот.

Не просто держать текущий уровень полётов, а увеличить перевозку пассажиров к 2030 году в 1,5 раза. Причём очень далеко за МКАДом. Особенно в труднодоступные места. Поэтому бортов надо много, как Ил, так и Ту, так и МС...

59 лет

Карма: +139.23

Регистрация: 20.09.2008

Сообщений: 15,826

Читатели: 11

Регистрация: 20.09.2008

Сообщений: 15,826

Читатели: 11

Цитата: liv444.1 от 18.07.2024 10:45:17... Да кто будет спрашивать "че там хочет" привокзальный авиабомбила? ...

И не говорите...

Дальавиа, новенькие Ту-214.

"Да кто будет спрашивать "че там хочет" привокзальный авиабомбила?", -- хер вам, а не увеличение назначенного ПАОТ ресурса для типа Ту-214 вовремя... и а/к Дальавиа делает долги и разоряется.

Владивосток Авиа, новенькие Ту-204-300.

"Да кто будет спрашивать "че там хочет" привокзальный авиабомбила?", -- хер вам, а не увеличение назначенного ПАОТ ресурса для типа Ту-204-300 вовремя... и а/к Владивосток Авиа делает долги и разоряется.

2009 год, 20-ти летние Ту-154М.

"Да кто будет спрашивать "че там хочет" привокзальный авиабомбила?", -- хер вам, а не увеличение назначенного ПАОТ ресурса для типа Ту-154М вовремя... и Ту-154М с налётом 15000 часов идут под нож, а старенькие Ту-154Б-2 продолжают летать... и уцелевшие а/к больше дел иметь с ПАОТ не хотят.

Вы очень точно описали отношение ПАО Туполева ко всем российским клиентам размером меньше чем Аэрофлот: "Да кто будет спрашивать "че там хочет" привокзальный авиабомбила?"

Толерантность - термин, означающий невозможность организма распознавать инородные клетки.

Западная борьба с коррупцией в России - борьба за легальную куплю-продажу власти иностранными агентами.

Честность, Справедливость, Состоятельность

Западная борьба с коррупцией в России - борьба за легальную куплю-продажу власти иностранными агентами.

Честность, Справедливость, Состоятельность

Санкт-Путинбург

Карма: +265.88

Регистрация: 31.10.2008

Сообщений: 7,008

Читатели: 7

Регистрация: 31.10.2008

Сообщений: 7,008

Читатели: 7

Цитата: Superwad от 18.07.2024 11:02:51Як и Ту активно между собой контактируют по поводу унификации проектных решений. Это позволит сократить время и стоимость разработок обеих машин.

В переводе на простой язык это означает, что на Ту-214 будут поставлены системы от МС-21? Кондиционеры, ВСУ, FAC, аварийные трапы и прочее?

Сейчас на ветке:

35,

Модераторов: 1,

Пользователей: 9,

Гостей: 11,

Ботов: 14

BUR

, BlackWhite

, Cutlass

, D16

, MAO

, M_Gol

, Senya

, liv444.1

, mse

, Верноразящий